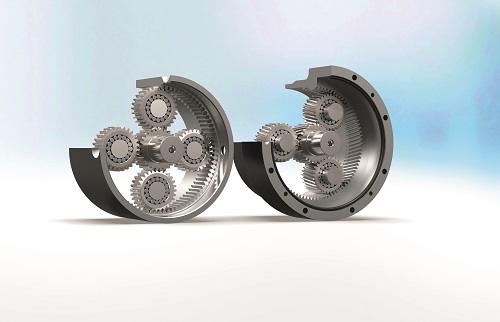

Dişli formları her redüktörün kalbini oluşturur. Bu nedenle, onun kalitesini belirlemede belirleyici bir faktördür. Bu husus, tasarım nedeniyle aynı dişli çarkında aynı anda birden fazla dişli geçişin gerçekleştiği planet redüktörler için özellikle geçerlidir. Bu nedenle, ilgili bileşenlerin sadece geliştirilmesi değil, aynı zamanda yüksek hassasiyetli üretimi de özel yetkinlikler gerektirir.

Planet redüktörlerin çalışma prensibi ilk bakışta basit görünse de, detaylı yapısı son derece karmaşıktır. Örneğin, optimum pozisyon doğruluğu, bir yandan mümkün olan en düşük dişli boşluğunun ve diğer yandan mümkün olan en yüksek burulma dayanımının sonucudur. Bu nedenle, bir dişli kutusunun binlerce saatlik çalışmadan sonra bile istenen performansı sunmaya devam etmesini sağlamak için birçok bileşenin birbiriyle tam olarak eşleşmesi gerekir.

HASSAS DİŞLİ SİSTEMİ SAYESİNDE YÜKSEK SENKRONİZASYON

Bu bağlamda planet dişlilerin, merkezi pinyonun (güneş dişli) ve gövde dişlinin dişli sistemleri merkezi bir rol oynar. Redüktörün en iyi şekilde çalışması için, örneğin bu bileşenlerin dişlerinin çok hassas bir şekilde birbirine geçmesi gerekir. Bunu elde etmek için dişli sistemi özel bir hassasiyetle üretilir ve örneğin sadece sertleştirme işleminden sonra taşlanır.

Ayrıca, dişli sistemi parçaları birbiriyle eşleştirerek dişli boşluğunu minimuma indirme imkanı da vardır. Yani her bileşen μ aralığında yüksek hassasiyetle ölçülür ve tam olarak eşleşen karşılıklarla kombine edilir. Redüktörün dişli boşluğu ne kadar düşük olursa, bir nesne o kadar hassas şekilde konumlandırılabilir, bu örneğin işleme makineleri veya robotik için önemlidir. Bunun anlamı şudur: Diş yan yüzeyleri arasındaki gerekli boş alan, dişli boşluğu, o kadar dar boyutlandırılmalıdır ki, bir yandan, çalışmaya başladığında veya yön değiştirirken (ters işletim) rölanti mümkün

olduğunca düşük ve diğer yandan diş yanakları hala yuvarlanabilir olmalı.

DÜZ VE HELİS DİŞLİ SİSTEMLİ REDÜKTÖRLER

Dişli sistemini tasarlarken genellikle iki seçenek vardır: Düz dişli sistemlerde diş geçişi tüm diş genişliği boyunca gerçekleşir. Diğer yandan, helis dişli sistemleri ise artan, sürekli diş geçişi ile karakterize edilir.. Bu nedenle her iki dişli sistemi tipi de belirli bir uygulamada kullanılabilecek karakteristik avantajlar sunar. Böylece, aynı boyuttaki düz dişli sistemli redüktörler, helis dişlilerden daha yüksek torklar iletebilir, çünkü düz dişli sistemi, planet ve yatakları üzerinde hiçbir eksenel kuvvet etkisi oluşturmaz. Bununla birlikte, dişlerin düz bir şekilde birbirine geçmesi, daha yüksek gürültü emisyonlarına neden olur ve senkronizasyon da nispeten süreksiz ve dalgalıdır. Buna karşılık helis dişli sistemleri, yük altında çok homojen bir çalışma ve sorunsuz, düşük gürültü sağlar. Dolayısıyla bir uygulama için maksimum tork, kritik bir değer ise , genellikle düz dişli sistemli bir redüktör önerilir. Ancak, yüksek senkronizasyon kalitesi veya düşük gürültü seviyeleri gerekiyorsa, helis dişli sistemine sahip bir redüktör idealdir. Bu nedenle, örneğin ağaç işleme makinelerinin sistemlerinde helis dişli redüktörler kullanılmaktadır. Bu redüktörler özellikle dengeli ve sessiz çalışmalıdır, aksi takdirde iş parçasının yüzeyinde çok ince hata işaretleri görünecektir. Düz dişli sistemli redüktörler için örnek bir uygulama, birkaç ton ağırlığındaki bileşenleri hareket ettiren büyük bir döner kollu tahrik olabilir. Burada özellikle yüksek tork önemlidir, gürültü emisyonu ise sadece alt bir rol oynar.

BİRLEŞTİRİLMİŞ ÖZEL KNOW-HOW

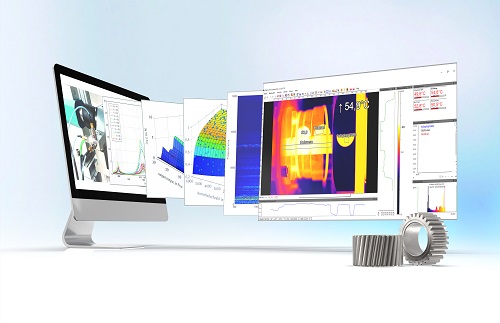

Bu çerçevede, dişli sistemlerinin en yüksek teknik gereksinimleri karşılaması gerektiği ve sonuçta tüm redüktörün kalitesini belirlediği açıktır. Bunun için gerekli olan özel bilgi birikimi, hem ilgili bileşenlerin üretimini hem de bunların tasarımını ve geliştirilmesini kapsamaktadır. Neugart’ta, gelecekteki pazar gereksinimlerini karşılayabilmek için Neugart redüktörlerinin performansını sürekli olarak artırmak için ayrı bir departman çalışmaktadır. Neugart Dişli Sistemleri Yetkinlik Merkezi’nde (Verzahnungskompetenzzentrum, (kısaca VKZ)), redüktör tasarımı,

simülasyon, dişli sistemleri analizi ve dişli üretimi ile ilgili farklı yetkinlikler birbirini tamamlamaktadır. Yeni optimizasyonlar için başlangıç noktaları, malzemeler ve yağlayıcılar, ısıl işlem, dişli sistemleri geometrisi veya yük dağılımıdır. Örneğin, VKZ tarafından sorulan bir soru şudur: Bileşenlerin özellikleri, bir yandan uzun kullanım ömürlü olmaları ve diğer yandan ekonomik olarak üretilmeleri için nasıl olmalı? Olası cevaplar, optimal malzemenin metalografik seçiminin yanı sıra müteakip üretim süreci ve kalite kontrolüyle ilgilidir. Verimli bir şekilde otomatikleştirilmiş makineler ve sistemler, işleme maliyetlerini en aza indirir, ürün kalitesini garanti eder ve üretimde yüksek kullanılabilirlik sağlar. Dişli sistemleri üretilirken bu avantajların korunması ve aynı zamanda bileşenlerin kalitesinin, yüzey kalitesinin ve yüzey topografyasının optimize edilmesi önemlidir.

Dinamik yük çevrimleri için özel bir test alanının kullanılması, pinyon ve dişlinin makro ve mikro geometrisinin etkilerinin yanı sıra yüke özgü göreceli konumlarının kaydedilmesini mümkün kılar. Bu temelde, yük altındaki bir dişli sisteminin karmaşık ilişkileri daha sonra görselleştirilebilir ve özellikle yük kapasitesi ve gürültü gelişimi ile ilgili özellikleri daha da optimize edilebilir.

KARMAŞIK SEÇİM PROSESİ

Bu teknik yönlerin yanı sıra, dişli sisteminin tasarımı, hem üretici hem de kullanıcı tarafından optimum planet redüktörlere giden yolda verilmesi gereken karmaşık kararların bir örneğidir. Düz dişli sistemi mi yoksa helis dişli sistemi mi kullanılmalı; bu kararı vermek genellikle zordur. Çevrimiçi konfigüratör Tec Data Finder (TDF), performans verilerine basit bir genel bakış sağlar. Bu sayede redüktörler hızlı ve kolay bir şekilde karşılaştırılabilir ve sadece birkaç tıklamayla boyut föyleri ve 3D modeller talep edilebilir. Neugart Calculation Program (NCP) hesaplama yazılımı,

uygulamaya bağlı karakteristik değerlerin kontrol edilmesine ve dolayısıyla redüktörün özel boyutlandırılmasına yardımcı olur.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.