Günümüzde üretim verimliliği imalatçılar için olmazsa olmaz bir amaç haline gelmiştir. Endüstride sanayi devriminden bugüne kadar yaşanan tüm gelişmeler, kuruluşlar için, üretimde verimlilik ve kaliteyi bir araya getirme zorunluluğu ortaya çıkarmış ve bu durum da beraberinde firmalara, rekabet ortamında kendilerini sürekli geliştirme ve yenilikçi/inovatif olma yolunda çalışma zorunluluğu getirmiştir.

Bilindiği üzere üretimde verimliliğin olmazsa olmazı makine duruş sürelerinin minimize edilmesidir. Makinelerde yaşanan duruşların iki temel sebebi olabilir; bu sebepler arızalar ve iş kazalarıdır. Makinelerde yaşanan iş kazalarını önlemenin tek yolu makinenin emniyetli hale gelmesidir. Dolayısı ile makine emniyeti otomasyonun ayrılmaz bir parçası haline gelmiştir.

2006/42/EC Makine Direktifi saha ve makinelerin emniyeti ile ilgili yasal çerçeveyi içermektedir. Makine direktifi Avrupa makine emniyet gerekliliklerinin standartlaştırılması ile ilgilidir. Makine direktifi kanun niteliğindedir ve Avrupa Birliği üyelerinin ilgili yerel kanunlarına eklenmiştir. Ana hatlarıyla makine direktifi, temel sağlık ve emniyet gerekliliklerini düzenlemekte; makinenin ne olduğunu, uygulanacak dokümantasyon prosedürlerini, CE markalamayı, uygunluk beyanını (declarations of conformity ) ve onaylı kuruluş gerekliliklerini tanımlamaktadır.

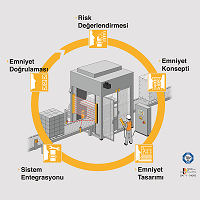

Makine emniyetinde uygulanması gereken döngünün 5 adımı bulunmaktadır:

1. Risk Değerlendirmesi

2. Emniyet Konseptinin Belirlenmesi

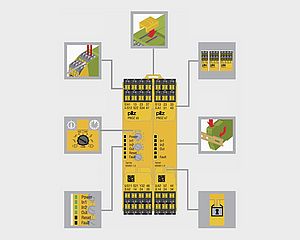

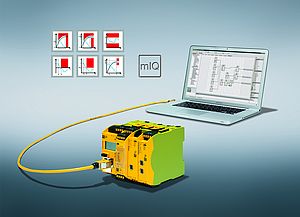

3. Emniyet Tasarımı

4. Sistem Entegrasyonu

5. Emniyet Doğrulaması ( Validasyon )

Risk Değerlendirmesi için farklı yöntem ve yaklaşımlar bulunmaktadır. Örneğin, emniyet otomasyonunun mucidi olan ve uzmanlığını tamamen makine ve proses emniyeti üzerinde devam ettiren Pilz’in sayısal Pilz Tehlike Derecesi (PHR – Pilz’s Hazard Rating Numbers ) yaklaşımı, saha risklerinin tamamen objektif ve uygulanabilir şekilde değerlendirilmesi için kullanılmaktadır. Risk Değerlendirmesi aşamasında makine kaynaklı tüm tehlikeler önceden belirlemeleri ve ortaya çıkan riskler analiz edilmelidir. Bu sebeple makinenin standartlara uygun olarak operasyonel ve fonksiyonel risklerinin değerlendirilmesi, makine direktifinde, emniyet ile ilgili ilk aşamadır. Risk Değerlendirmesi yalnızca üretim operasyonu için değil, aynı zamanda makinede gerçekleştirilen tüm operasyonlar bazında yapmak gerekmektedir. Dolayısı ile, bakım ve temizlik gibi aşamaların risklerini de analiz etmek oldukça önemlidir.

Emniyet konseptinin belirlenmesi aşaması verimlilik açısından büyük önem arz etmektedir. Çünkü makineyi emniyetli hale getirmeye çalışırken makinenin çalışmasına engel teşkil edebilecek bir konsept oluşturulması hem verimliliği azaltacak hem de emniyetlerin manipüle edilmesi isteği gibi kötü sonuçlar doğurabilecektir. İşte bu noktada emniyet optimizasyonu gerekliliği ortaya çıkmaktadır.

Emniyet konsepti oluşturulması, teknik önlemlerin tanımlanması ve ulusal/uluslararası standartlara göre uygun olarak makine emniyet sisteminin belirlenmesi aşamasıdır. İyi bir emniyet konsepti ancak verimlilik ile koruyucu tedbirler arasında optimizasyonun sağlanması ile ortaya çıkar. Dolayısı ile maliyet, operatör-makine etkileşimi, verimlilik, bakım ve temizlik çalışmalarının kapsamı bakımından optimize uygulamalar gerçekleştirmek amaçlanmalıdır.

Ülkemizde makine emniyeti konusunda firmaların ve çalışanların bazı dirençleri ile karşılaşılmaktadır. Bazı firmalarda makine emniyet otomasyonu sonrasında operatörlerin çalışmasının zorlaşacağı, duruşların artacağı ve üretim adetlerinin azalacağı konusunda endişeler bulunmaktadır. Bu noktada emniyet konsepti aşamasının ne kadar önemli olduğu öne çıkmaktadır. Makinelerdeki koruyucu tedbirlerin alternatifli olarak belirlenmesi ve bu alternatiflerin her birinin üretim ve bakım bölümü ile birlikte analizinin yapılarak optimum yöntemin belirlenmesi makine emniyetinin olmazsa olmaz koşuludur. Böylelikle hem ana hedef olan emniyetli çalışma ortamı yaratılmış olacak hem de verimlilikten ödün verilmemiş olacaktır.

Emniyet Tasarımı aşamasında, emniyet konseptinin uygulanması ile ilgili otomasyon sisteminin ve diğer önleyici tedbirlerin tasarımı yapılmaktadır. Emniyet Tasarımı’nda, makine dinamiklerinin iyi analiz edilerek; emniyet kontrol sisteminin mevcut otomasyon sistemine entegrasyonunun problem yaratmayacağı garanti edilmelidir. Dolayısı ile operasyon ve makine dinamiklerine uygun emniyet kontrol sisteminin dizayn edilmiş olması ve arıza bulma kabiliyetinin yüksek olması, duruş sürelerinin minimize edilmesi anlamına gelecektir ki, bu durum da verimliliği olumlu yönde etkileyecektir.

Unutulmamalıdır ki doğru uygulanan makine emniyeti süreci, verimliliği ve üretkenliği azaltan, arızaları arttıran bir süreç değil; tam tersine, çalışanların emniyetini en üst seviyeye çıkaran ve bununla beraber üretkenliğe olumlu yönde katkı sağlayan bir prosestir. Dolayısı ile firmaların bu süreci uzman bakış açısı ile değerlendirebilmesi ve uygulaması şarttır. Emniyet bilincinin her kademede oluşturulması ve teknik açıdan yeterli bilgi birikimine sahip çalışanların yetiştirilmesinin yanı sıra bu konuda uzmanlaşmış kuruluşlardan hizmet alınması sayesinde sıfır kaza hedefine ulaşmak hiç de zor olmayacaktır.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.