A. Giriş

Pazar Değerlendirmesi

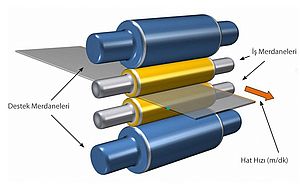

Günümüzde hadde sistemleri pazarının temel karakteristiği, yeni ekipmana yapılan düşük yatırım ve üretim için yüksek nitelikli gereksinimler olarak tanımlanabilir. Hadde sistemleri eskidikçe, üretkenliği arttırmak için gerekli işletme yükleri de bir o kadar ağırlaşmaktadır. Bu aşırı koşullar, eski ve köhne merdane tasarımlarıyla birlikte, 2-HI iş merdaneleri veya 4-HI destek merdanelerinde sıklıkla karşılaşılan muylu geçiş bölgelerindeki hasarlara sebep olmaktadır. Sonuç olarak pazarda, ağır yükleme koşulları sebebiyle, fatura geçiş bölgesindeki hasarları azaltmak için, hadde merdanelerinin "revizyonuna" ihtiyaç duyulmaktadır. Başarılı bir çözüm için, rulman seçimi önemli ve faydalı bir rol oynayabilir.

Teknik Değerlendirme

Hadde sistemleri, kayda değer miktarlarda rulman ve merdane kullanımı gerektiren, yüksek çalışma sıcaklıklarında, yüklerde ve hızlarda çalışan ağır makinalardır.

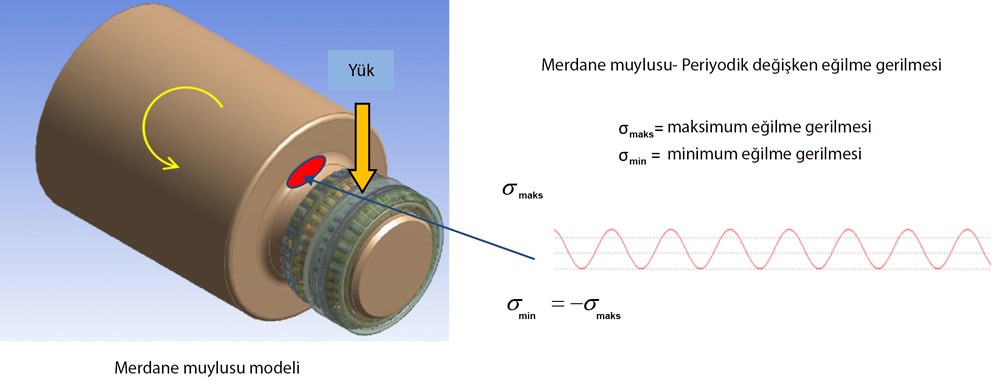

Haddeleme sürecinde, merdane döner ve aynı zamanda yük yarı mamul levhalardan, merdaneleri yataklayan rulmanlara uygulanır. Merdanenin fatura bölgesindeki bir nokta, esas olarak maksimum çekme gerilmesine (σmax) maruz kalırken, bu noktanın eksene göre tam karşısında bulunan diğer noktada ise bir basma gerilmesi (σmin ) oluşur. Merdane 180° döndüğünde bu iki noktanın konumları ve gerilmeleri değişir ve gerilmeler σmax 'tan σmin = -σmax 'a döner. Zamanla, bu noktalardaki gerilmeler, Şekil 1'deki grafikte gösterildiği gibi bu iki sınır değer arasında birçok kez değişir (tam bir tur başına bir tam değişiklik). Sonuç olarak, rulman ve fatura arasındaki geçiş bölgesi (yuvarlatma yapılmış kısım) merdanenin dönmesiyle artıp, azalan ve periyodik olarak değişen bir eğilme gerilmesine maruz kalır. Gerilme yığılması etkisini kontrol etmek için, merdane ve muylu çapları arasındaki geçiş bölgesinin (faturanın) geometrik özelliklerinin iyileştirilmesi ve izin verilebilecek maksimum gerilmenin (emniyet gerilmesi) tespiti için çok dikkatli bir değerlendirme gereklidir.

Ağır yüklü merdane rulmanlarının revizyonu için Timken çözümü

Timken, merdanelerin fatura bölgesi için çözümler ve revizyon projeleri konusunda aşağıda ana başlıkları verilen mühendislik desteği sağlamaktadır:

1) Merdane muylu çapını maksimize ederek, merdane tasarımını optimize etmek

2) Fatura geçiş bölgesi yuvarlatma yarıçapı için tasarım desteği

3) Küçük kesitli rulman seçimi (daha büyük delik çapı, aynı dış çap*, aynı veya daha küçük genişlik ve dinamik yük sayısını arttırmaya veya en azından sabit tutmaya yönelik özgün çözümler)

*Revizyon çözümü, aynı yatak yuvasının kullanıldığını varsayar. Bu da rulmanların aynı dış çapta olmasını gerektirir.

B. Aşırı Yüklere Maruz Merdane Geliştirme İçin Teorik Esaslar

1. Merdane Tasarım Optimizasyonu

a) Merdane muylu çapı optimizasyonu

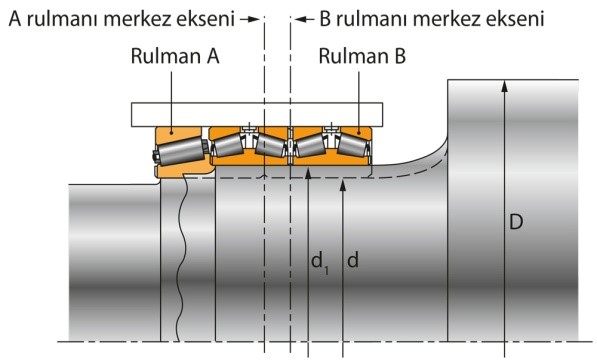

Genelde düşük hızda çalışan ağır yüklü merdanelerde, yüksek eğilme gerilmesine uyum sağlayabilmek için daha büyük bir muylu çapına ihtiyaç vardır. Bu ihtiyacı karşılamak için, klasik ağır yük rulmanlarının boyutları (Şekil 2'de rulman A olarak gösterilen) elverişli olmayabilir. Bu tür ağır yükler için, klasik ağır yük rulmanları ile aynı dış çapa sahip, ancak daha büyük delik çapındaki dar kesitli rulmanlar (rulman B olarak gösterilen) önerilmektedir. Bu dar kesitli rulmanlar, daha büyük bir çap oranı (d/D ~ 68%) ve mümkün olduğu takdirde, kuvvet etki noktası ve merdane alın yüzeyi arasındaki mesafeyi azaltan daha kısa bir rulman genişliği sunar. Artan merdane

muylusu çapı ve azalan eğilme momenti, merdane muylu faturasının ağır yük

altındaki çalışma performansını iyileştirir.

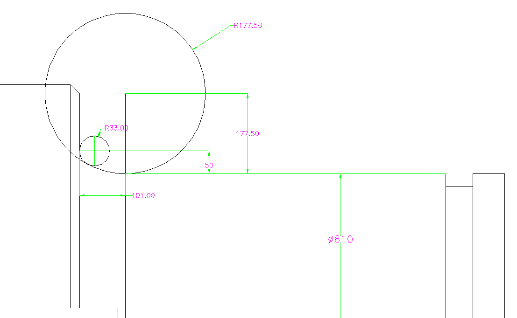

b) Mevcut yuvarlatma yarıçapını, birleşik yuvarlatma yarıçapıyla değiştirmek

Geleneksel merdane muylu tasarımlarında, fatura bölgesindeki yuvarlatma için basit şekilde tek bir eğrilik yarıçapı kullanılır. Çelik sektörünün en tecrübeli firmalarından olan Timken, bu tasarımın ağır yüklü haddeler için uygun olmadığını ifade etmekte ve bunun birleşik yuvarlatma modeli ile değiştirilmesini önermektedir. Birleşik (veya iki yuvarlatmalı) modelin tavsiye edilme sebebi, yuvarlatma yüzeyi üzerinde daha uygun gerilme yayılışı sağlanmasıdır. Şekil 3, merdane muylusunun fatura bölgesindeki maksimum gerilmeyi azaltmak amacıyla, birleşik tasarımın, önceden belirlenmiş iki yuvarlatma boyu (ra) ve yüksekliği (rb) yönünden gelişimini göstermektedir. Eğrilik yarıçapları rc ve rd 'sinin uzunluğu ve yüksekliği, aşağıdaki formüller kullanılarak belirlenebilir:

ra= Yuvarlatma boyu (pratikte ra değeri, 2.5rb'den daha küçüktür)

rb = Yuvarlatma yüksekliği

rc = birleşik yuvarlatmanın büyük yarıçapı

rd = birleşik yuvarlatmanın küçük yarıçapı

2) Azaltılmış Kesitli Rulmanlar

Timken mühendisleri, uygulamaları ve çalışma şartlarını modellemek için gelişmiş, uygulama odaklı bilgisayar programları kullanarak, daha uzun ömürlü özel tasarım rulmanlar geliştirmektedir. Timken, ağır çalışma koşullarında rulman performansını en üst seviyeye çıkarmak için, DuraSpexx® Power Rating serisi rulmanlar geliştirmiştir. DuraSpexx® rulmanları, ağır yüklü uygulamalar ve zorlu çevre koşulları için rulman ömrünü artırmaya yönelik özel geliştirmeler sunan, modifiye bir tasarıma sahiptir. DuraSpexx® rulmanları, haddeler ve dişli kutuları gibi ağır yüklü endüstriyel uygulamalar için idealdir. Gelişmiş özellikleri ve azaltılmış kesitleri sayesinde bu rulmanlar muadillerine göre bir üst kategoride değerlendirilebilirler. DuraSpexx®'in dinamik yük sayısındaki %23 lük artış, Timken’ in teknik tasarımdaki bilgi ve tecrübesinin iyi bir göstergesidir. Söz konusu artış, Şekil 4'te gösterildiği gibi, standart Timken rulmanlarıyla karşılaştırıldığında, rulman ömrünün kayda değer oranda artması demektir.

DuraSpexx® Tasarım Özellikleri

• Malzeme içindeki inklüzyon kaynaklı hasarı azaltmak için geliştirilmiş yeni inklüzyon formu ve saflık derecesi yüksek iyileştirilmiş çelik malzeme

• Yüksek sıcaklıklardaki pullanma ve yorulmayı azaltmak ve düşük yağ filmi kalınlıkları ile çalışma için özel yüzey kalitesi seçenekleri

• Ağır yük ve/veya geometrik kaçıklık hallerinde, yüzey zorlanma dağılımını optimize etmeye yönelik olarak özel profilli geometri

C. Örnek Uygulama - Mevcut Çözüm ve Problemin Tanımı

Bu uygulama 2-HI hadde merdanelerinde içindir, buna karşın, 4-HI haddelerinin destek merdanelerine kadar genişletilebilir. Şekil 5’de merdane yükü ve hâlihazırdaki eğrilik (yuvarlatma) yarıçapı ile ilgili bilgiler görülmektedir.

Haddenin Tasarım Özellikleri

Hadde tipi: 2-HI haddeleme makinesi

Merdane çapı: 990 mm

Merdane boyu: 2180 mm

Merdane muylu çapı: 595 mm

Merdane ve muylu çapı oranı: 60%

Toplam mesafe: 2980 mm

Merdane malzemesi: Çelik

Elastisite modülü: 210000 MPa

Poisson oranı: 0,3

Akma mukavemeti: 250 MPa

Kopma mukavemeti: 460 MPa

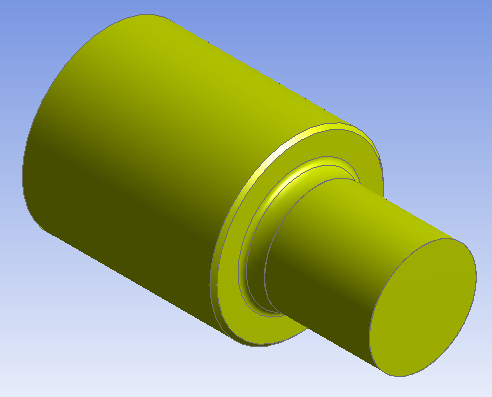

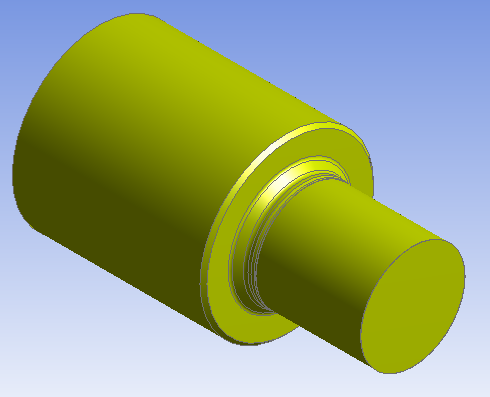

Merdanenin izometrik görünüşü

Şekil 6'da gösterilmiştir.

Çalışma koşulları

Maksimum merdane yükü: 2200 ton (=21582 kN)

Maksimum merdane hızı: 220 m/dk (üretim hızı)

Timken rulman

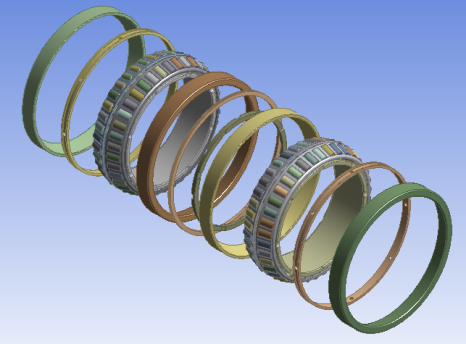

Şekil 7’de iki çiftli iç bilezik, dört dış bilezik, bir iç ara bilezik ve

üç dış ara bilezikten oluşan dört sıra konik makaralı rulmanın

genişletilmiş görünüşü verilmiştir.

Rulman: 4 sıra TRB M280049DW-M280010

Dış boyutlar: 595.312 x 844.550 x 615.950 (İ.Ç. x D.Ç. x Genişlik - milimetre olarak)

Timken dinamik yük sayısı: C90(4) = 4400 kN

Bilgisayar modeli

Şekil 8’de, sadece rulmanın bilgisayar modelinin izometrik görünüşü verilmiştir. Uygulamanın bilgisayar modeli ise Şekil 9'da gösterilmektedir.

Şekil 10'da verilen, maksimum yüklü sıranın nominal rulman ömrü L10a, 2800 saattir.

Rulman dış bilezikleri, yatak yuvalarına bağlı oldukları ve dönmedikleri için, belirli herhangi bir zaman aralığında dış bileziğin sadece bir kısmı merdane yükünü taşır. Bu kısma "yük bölgesi" adı verilir. Merdane muylu rulmanlarının dış bilezikleri, dört çeyreğe bölünecek şekilde, ön ve arka alın yüzeylerinden işaretlenir. Dış bilezik alın yüzeyindeki bu işaretler, kullanıcının yük bölgesinde hangi çeyreklerin kullanıldığının kaydını tutmasını sağlar.

Faydalı olabilecek bir uygulama: Her dış bileziğin 1 numaralı çeyreğini yük bölgesine monte edin ve sıra tekrar 1 numaraya gelene kadar, daha sonraki kontrollerde bu işlemi sırasıyla diğer numaralar için de yapın. Dış bileziklerin yatak yuvasına göre dönüşü, yükü iç bilezik çevresinin tamamına kademeli olarak dağıtarak, rulman ömrünü uzatacaktır.

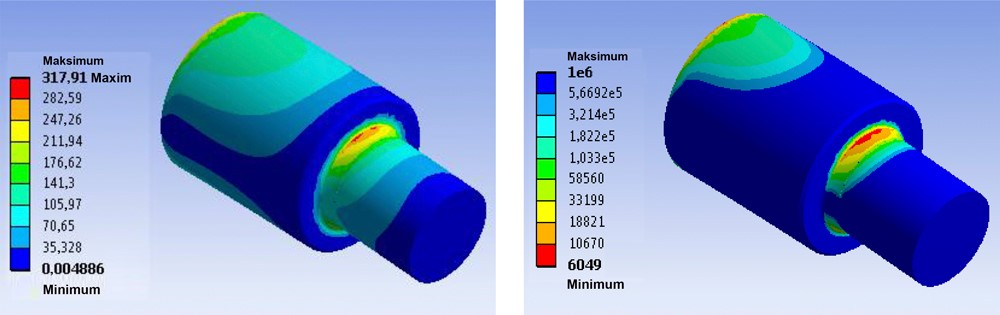

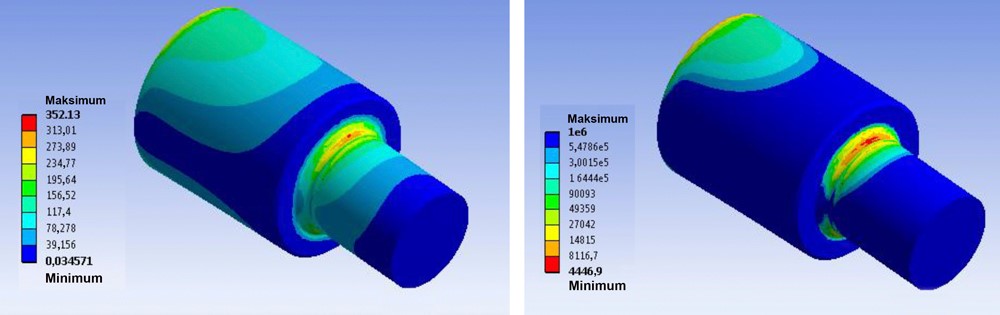

Şekil 11'de, analizlere bağlı olarak bulunan yuvarlatma bölgesinde oluşan 352 N/mm2'lik maksimum gerilme ve 4400 saatlik merdane ömrü değerleri gösterilmiştir.

Problemin Tanımı - Merdane muylusu hasarı

Şekil 12'de gösterildiği gibi, merdane, fatura bölgesindeki yuvarlatmadan kırılmıştır. Müşteri merdane muylusunun mukavemetinin arttırılması ve yeni rulman ömrünün kabul edilebilir sınırlarda sürdürülebilmesi için, Timken Support (Destek)'dan çözüm talep etmiştir. Mevcut rulman seçimiyle ilgili bildirilen herhangi bir sorun yoktur.

D. Örnek Uygulama - Timken Merdane Geliştirme Çözümü

Timken, muylu çapını Ø595'ten Ø610 mm'ye arttırarak ve var olan klasik yuvarlatma yarıçapını bileşik bir yuvarlatma ile değiştirerek, merdane tasarımını optimize etmeyi önermiştir. Rulman dış çapı ve genişliği orijinal değerlerinde bırakılmıştır. Daha büyük rulman delik çapından dolayı hadde merdane kapaklarının ve keçelerinin değiştirilmesi gerektiğini unutmayın.

1) Merdane muylu çapının arttırılması (595 mm'den 610 mm'ye)

Haddelenin Tasarım Özellikleri

Merdane çapı: 990 mm

Merdane boyu: 2240 mm

Merdane muylu çapı: 610 mm

Merdane ve muylu çapı oranı: 62%

Yeni Timken rulmanı

Rulman: 4 sıra TRB NP825343-NP205014 (Şekil 13'te gösterilmiştir)

Dış boyutlar: 610.000 x 844.550 x 615.950 (İ.Ç. x D.Ç. x Genişlik - milimetre olarak)

Timken dinamik yük sayısı: Standart Timken rulmanıyla C90(4) = 5020 kN

Timken dinamik yük sayısı: DuraSpexx® rulman tasarımıyla C90(4) = 6175 kN

2) Mevcut Köşe Yuvarlatmasını Birleşik Yuvarlatmayla Değiştirme

Girdiler

ra = 101 mm

rb = 50 mm

Çıktılar

rc = 177.5 mm

rd = 33 mm

Şekil 15'de gösterilen nominal rulman ömrü L10a, standart Timken rulmanı için 4500 saat ve DuraSpexx® rulman tasarımı için 9000 saattir.

Şekil 16’da, analizlere bağlı olarak bulunan yuvarlatma bölgesinde oluşan 318 N/mm2'lik maksimum gerilme ve 6000 saatlik merdane ömrü değerleri gösterilmiştir.

Geliştirme sonuçları

1. Merdane faturasındaki maksimum gerilme, %9,6'lık bir oranla, 352 N/mm2'den 318 N/mm2'ye azaltıldı.

2. Merdane yorulma ömrü, %36'lık bir oranla, 4400 saatten 6000 saate yükseltildi.

3. Standart Timken rulmanının rulman ömrü L10a, %60 lık bir oranla, 2800 saatten 4500 saate yükseltildi.

4. Yeni DuraSpexx® rulmanının rulman ömrü L10a, %120 lik bir oranla, 2800 saatten 9000 saate yükseltildi.

E. Özet ve Sonuçlar

Merdane muylusunun fatura yuvarlatma bölgesindeki hasara bağlı olarak ortaya çıkan arızalar, pazarın hadde makinelerinde revizyon talep etmesiyle sonuçlanmaktadır. Hem merdane tasarım optimizasyonuna yönelik mühendislik desteği, hem de daha dar kesitli rulmanlar sunduğu için, Timken bu alanda ciddi bir uzmanlığa sahiptir. Alınan bu önlemler, merdanede oluşan maksimum gerilmeyi azaltarak ve ayrıca merdane ve rulmanın yorulma ömrünü arttırarak merdane performansını iyileştirmektedir.

Referanslar

1. Harris, T. and Kotzalas, M. (2007), “Rolling Bearing Analysis – Advanced Concepts of Bearing Technology”

2. Association of Iron and Steel Engineers (1985), “The Making, Shaping and Treating of Steel,” 10th Edition

3. The Metals Society (1978), “Flat Rolling: A Comparison of Rolling Mill Types”

4. ISO 281 (2007), Rolling Bearings – Dynamic Load Ratings and Rating Life

5. Timken Engineering Manual – Metals Industry Edition

6. Timken Metals Product Catalog

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.