Yıllardır üretim maliyetleri tek bir yöne, yani hızla yukarı doğru giderken, talep her zamankinden daha düşük imalat fiyatlarına yönelik. Bunun yanında vasıflı eleman sıkıntısı var. Bunlar, statik ve tahrikli hassas takım tutucu üreticisi WTO da dahil olmak üzere birçok üreticinin karşılaştığı zorluklardır. Çözüm açık görünüyor: tam otomatik bir üretim salonu. Seri üretimde, yerleşik yöntemlere her zaman güvenilebilir, ancak küçük parti boyutları için öncelikle yeni otomasyon teknolojilerinin geliştirilmesi ve genel bir sisteme entegre edilmesi gerekir. Neden? Çünkü, örneğin sıkıştırma cihazları günde birkaç kez değiştirilmelidir, bu da proses ve güvenlik açısından çok büyük zorluklar doğurur. Marbach merkezli kenetleme ekipmanı üreticisi Hainbuch ile birlikte çalışan DTÖ, yakından koordine edilmiş bir dizi ölçüm ve test gerçekleştirerek engellerin üstesinden geldi. DTÖ'nün yeni Akıllı Fabrikasında, bileşenleri sokan robotlar, kenetleme cihazlarını değiştiren ve A'dan B'ye her şeyi getiren sürücüsüz taşıma sistemleriyle tüm süreçler otomatikleştirilmiştir. 2022'nin sonundan bu yana, tahrikli takımların bileşenlerinden birinin üretimi arttı. 1'den 100'e kadar parti boyutlarında 7/24 otonom olarak çalışıyor. Bu, 3 yıllık bir geliştirme aşamasından sonra DTÖ ve Hainbuch için bir kilometre taşı.

Akıllı Fabrika tek seçenekti

DTÖ, Offenburg yakınlarındaki Ohlsbach'ta bulunuyor, ancak büyük şehirlerin dışında vasıflı işçi eksikliği var. Demografik gelişmeler nedeniyle bu durum daha da kötüleşecektir.

Ayrıca, giderek daha az insan makine operatörü olmak istiyor ve vardiyalı çalışma isteği giderek azalıyor. DTÖ genel müdürü Sascha Tschiggfrei bunu erken fark etti ve 2016'da çözümler hakkında düşünmeye başladı. "Nitelikli işçiler başka, maliyet artışları başka. Uluslararası faaliyet gösterdiğimiz için rekabet baskısı büyük. Bazıları daha düşük maliyetle üretim yapmak için yurt dışına taşınmayı tercih ediyor. Ancak, Almanya'daki konumumuzu korumak istedik, bu yüzden Tschiggfrei, şirketimizin uzun vadede rekabetçi kalmasını sağlamak için tepki vermek. Geleceğimiz, 24 saat üretim yapan ve tam otomatik çalışan Akıllı Fabrikada yatıyor. Bu bize rekabet avantajı sağlıyor ve aynı zamanda daha yüksek nitelikli insanları çekmemizi sağlıyor" .

Özel bir ortak arayışı

Bu devasa proje için DTÖ, uygun yeni tasarımlarla katkıda bulunma taahhüdüne ve uzmanlığına sahip, kenetleme ekipmanı için özel bir ortak istedi. "Teknik detayları proje ekiplerinde çalıştık. Sorular şunlardı: İş parçalarını nasıl sıkıştırırız, bağlamayı nasıl otomatik hale getiririz ve bağlama ekipmanını otomatik olarak nasıl değiştiririz? Amaç, makinelerin geçişleri tamamen otonom olarak gerçekleştirmesiydi. . Bu, bu kapasiteye sahip kenetleme cihazları gerektirir. Ayrıca, maksimum 3 µm tolerans aralığına sahip yüksek hassasiyetli bir taşlama işlemine sahibiz", dedi Tschiggfrei. Akıllı Fabrika konsepti yürürlüğe girdikten sonra, bir sonraki adım bir ortak aramaktı. DTÖ ve Hainbuch çeşitli uluslararası projelerde başarılı bir şekilde birlikte çalıştıklarından, Hainbuch tercih edilen ortaktı. 2019'un sonunda, kenetleme cihazı gerekliliklerini tanımlamak için ilk tartışmalara başladılar. Hainbuch tarafından geliştirilen tasarım önerileri kabul edildi.

Başlat düğmesine basıldı

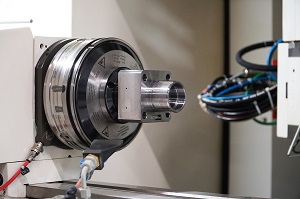

DTÖ, 50'den fazla CNC makinesinin bulunduğu bir üretim salonuna sahiptir. Bu makinelerde kenetleme esas olarak çeneli aynalarla yapılır ve her OP için yeniden takımlama ve hizalama manuel olarak yapılır. Smart Factory'de uygulanacak tamamen insansız ilk üretim süreci, yumuşak işleme ve ardından sert işleme ile bir yuva üretmekti. Tschiggfrei ayrıca şunları açıkladı: "Smart Factory'deki makinelerin tamamı yeni. Bunlar standart makineler, ancak bir robot kullanarak kenetleme cihazlarının otomatik olarak değiştirilmesine izin verecek şekilde özel olarak uyarlandı." Hainbuch dört makineyi kenetleme cihazlarıyla donatacaktı: Bir hücrede karşı işmili üzerinde dahili kenetlemeli iki torna/freze merkezi ve başka bir hücrede biri harici kenetlemeli ve diğeri dahili kenetlemeli iki silindirik taşlama makinesi. Taşlama için harici kenetleme için , Hainbuch zaten standart bir aynaya, eksenel geri çekmeli Toplus AC 100'e sahipti. Çeşitli yuvalar için artık aynada otomatik olarak değiştirilen, uç stoplu bir sıkıştırma kafasından oluşan 18 sıkıştırma seti var. , tornalama ve taşlama sırasında dahili bağlama için tamamen yeni bir gelişme gerekiyordu.Mevcut Maxxos T211 bağlama mandrelini temel alıyordu, ancak bu versiyonda güvenlik kontrolleri ile özel bir mandrel geliştirildi.

Sıkıştırma cihazlarında katı gereksinimler

Hainbuch'un otomasyon departmanında en başından beri görev almış bir tasarım mühendisi olan Björn Schiesling'e göre, otomasyonda dikkate alınması gereken temel gereksinimler var. "Otomatik iş parçası tutma değişiminde eksik olan nedir? Temas yüzeylerini temizleyen çalışandır. En küçük kir parçacıkları bile doğruluğun spesifikasyonun dışına çıkmasına neden olur. Sonra güvenlik kontrolleri yapılır. İş milinin dönmesine izin veriliyor mu? Doğru gerilmiş mi? Doğru oturuyor mu? Herhangi bir şey gevşeyebilir mi? Genel olarak, her şey normalde operatör tarafından kontrol edilip ayarlanıyor. Artık otomasyonda durum böyle değil. Bizim için bu kontrolleri uygulamak çok büyük bir zorluktu. Tabii ki makine üreticisi ile bunun strok konumunu izleyerek kontrol teknolojisi açısından nasıl uygulanabileceğini de çözmemiz gerekiyordu.Örneğin: hava algılama ile kontrol etmek için kanalları sağlayabilirim. hava algılamanın uygulanabilmesi için sıkıştırma cihazı. Ancak makine üreticisinin, makine kontrol sistemiyle iletişim kuran hava beslemesini ve arkasındaki sensörleri uygulaması gerekir. Nihai çözüme giden yolda birçok engel vardı, ancak başardık başarılı bir şekilde üstesinden gelmek için" diyor Schiesling.

Güvenlik önceliklidir

Hainbuch ayrıca dahili kenetleme için segment kenetleme burçlarını ve uç dayanaklarını değiştirmeyi de düşünmüştü. Ancak iş parçasının önündeki kirlilik ve güvenlik kontrolleri nedeniyle, yalnızca otomatik olarak değiştirilen ön donanımlı mandreller dikkate alınmıştır. Schiesling şöyle açıklıyor: "Temiz tutmanın birçok püf noktası vardı. Mandrel ile aynada yaptığımız kadar fazla alanımız yok. Bunun da ötesinde, germe burcunu sıkıştırma burcunu bir üzerine çekmek için çekme pimini kullanıyoruz. kesik piramit. Bunu yapmasaydık, IT7 dereceli bir uyum eklemek için robotu kullanmak zorunda kalacaktık. Ancak robotlar biraz belirsiz olduğundan, geçişi güvenilir bir şekilde yapamazdık". öğütme hücresi ve tornalama/frezeleme hücresinin her biri, centrotex AC arayüzlü on adet önceden donanımlı Maxxos mandrele sahiptir.Bunlar, uygun kurulumla farklı yataklar için stokta tutulur ve otomatik olarak değiştirilir.

Hainbuch gereksinimleri fazlasıyla karşıladı

DTÖ Öğütme Bölümü Müdürü Philipp Wußler, başlangıçta her şeyin işe yarayıp yaramayacağı konusunda büyük şüphelere sahipti.

Wußler memnuniyetle, "Neyse ki, bunlar ortadan kayboldu. Kenetleme cihazları, temizlik, doğruluk ve çok önemli olan tekrarlanabilirlik gibi tüm gereksinimleri karşılıyor. Her kenetleme mandreli değişiminde, gerekli 3 µm'nin içindeyiz" diyor Wußler memnuniyetle. . Otomatik üretim süreci, çene aynalarının sıkıştırılması, elle yeniden donatılması ve doğruluk için çenelerin taşlanması gereken eski yönteme kıyasla kurulum süresini yüzde 25 azalttı. "Hurda da önemli ölçüde azaldı veya neredeyse sıfıra yakın. Bunun nedeni, kenetlemenin eskiden daha az doğru olmasıydı. Artık uç dayanakta eksenel geri çekme ile kenetliyoruz ve bu çok daha doğru. Bileşeni çalıştırdıktan sonra, ben Bir sonraki kurulum sürecinin iyi çalışacağını biliyorum. Bu, artık sıkıştırma cihazı endişeleri yaşamadığım anlamına geliyor", diye ekliyor Wußler. DTÖ için bu çok açık: Kenetleme daha güvenliyse süreç de daha güvenli.

Çalışanlar artık sadece komuta merkezinde

"Akıllı Fabrika, tek manuel işlemin hammaddenin teslimatı olacağı şekilde tasarlandı. Sürücüsüz bir taşıma sistemi, üretim hücresinde incelenen ve ölçülen bitmiş muhafazaları bile alır ve makineden depoya alır. Akıllı Fabrika, üretim süreçlerinin ve programlamanın planlandığı ofisleri olan bir komuta merkezi içerir. Burada ayrıca otomasyon için bağlama cihazları ve taşıma parametrelerinin tanımı da planlanmıştır", diyor Tschiggfrei. Daha başka projeler de yapım aşamasındadır ve Hainbuch yine kenetleme cihazlarını tedarik edecek ve devreye alma sürecine dahil olacaktır. Tschiggfrei, sözlerini şöyle bitiriyor: "Çok memnunuz. Bu geliştirme projesini bizimle birlikte yürütecek bir ortak istedik. Hainbuch, son "µm"ye ulaşmak için her şeyi yaptı. Bay Schiesling ve Bay Wußler, projeye tutkuyla bağlı kaldılar. ... Böyle bir şeyi başarılı bir şekilde uygulamak için böyle insanlar gerekir. Benim açımdan sonuç beklenenden daha iyi oldu.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.