Sandvik Coromant Ar-Ge odaklı çalışma, başlangıç takımlarında güçlü bir alt yapı oluşturma, öncü üreticiler ve takım tezgâhı imalatçıları ile yakın işbirliği, işleme zamanında ulaşılan %50'den fazla iyileşme için, başarı faktörleri arasındadır. 2005'te dişli frezeleme alanında performans değişikliği ihtiyacı ve potansiyeli görüldü. Pek çok yeni kesici takım teknolojisi kullanılabilir oldu ve dahası yeni metotlarla beraber bu teknolojiler geliştirilmeye devam ediyor.

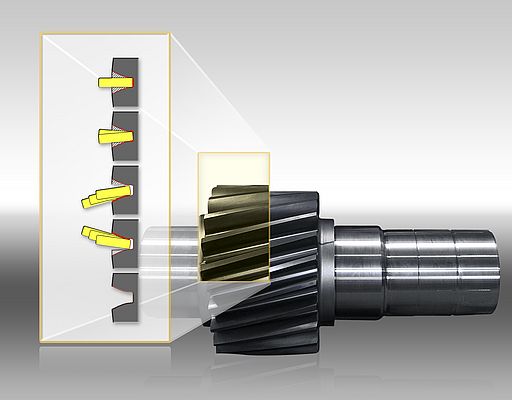

Prensipte, yüksek hız çeliği (HSS) takımlar, yeni gelişmeler sayesinde, yeni kesici uç ve kesici gövdesi tasarımlarıyla modern sementit karbür kaliteler temeline dayalı en son gelişmeleri yansıtan değiştirilebilir kesici uçlarla yer değiştirdi. Dişli frezeleme, endüstri uygulamaları kadar takım tezgâhları ve yazılım teknolojileriyle de değişiyor. Endüstri aynı zamanda, çok amaçlı tezgâhlar ve işleme merkezlerinin daha yaygın kullanımıyla ihtiyaç gösteren daha fazla esneklikten dolayı da değişikliğe daha açıktır.

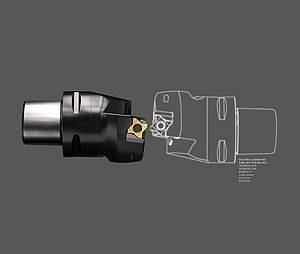

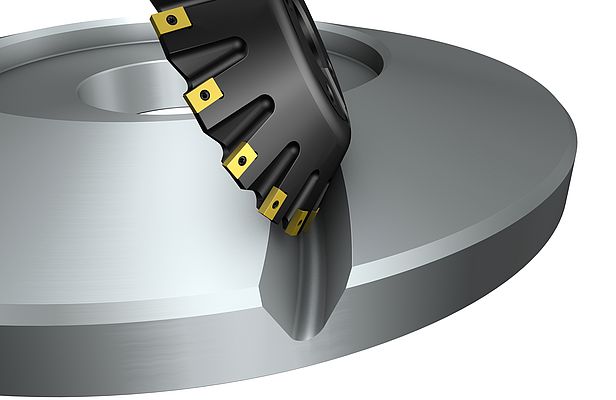

Yeni azdırma freze konsepti CoroMill 176 ile dişli frezeleme teknolojisi ve performansında büyük bir adım atıldı. Bekleme aşamasındaki yeni, takım ve kesici uç arasındaki ara yüz patenti ile daha yüksek bir takım hassasiyeti ve rijitlik düzeyine ulaşılmıştır. Elde edilen kararlılık aynı zamanda çok daha yüksek talaş kaldırma oranları ve yüzey kalitesi de sağlar. Ulaştığımız oran seviyeleri dişli frezeleme endüstrisinde daha önce görülmemiştir. Beklendiği gibi bu takım, yeni tezgâhlarda çalışmasının yanı sıra eski tezgâhlarda da çalışmaktadır. Aslında, yeni CM176 kesici ile şu anda verimi iki, hatta bazı durumlarda üç katına kadar çıkartılabilmektedir. Aynı zamanda, dişli frezeleme takımlarına dayanım ve kararlılık katması için Coromant Capto takım tutucu konsepti de kullanılmaktadır. 3'den 30'a kadar modül ölçülerinde herhangi bir şekilde dişli frezeleme ile alakası olan endüstrilerin pek çoğuna çözüm sunabilmektedir.

Bunlar; rüzgâr enerjisi, madencilik, denizcilik, endüstriyel dişli kutuları, tarım, kara taşımacılığı ve ağır araçlar gibi endüstri kollarındaki donanımlarda bulunan transmisyon (güç ve hareket aktarım) parçalarıdır. Başlangıçtan 2012'ye kadar olan bu kadar kısa bir zamanda, bu endüstri için çözümler sunup sunulamayacağına dair şüpheler vardı. En büyük sebep yekpare, hassas taşlanmış HSS takımlarla rekabet içinde olunmasıydı. Hırs en başından beri vardı ancak bu kadar kısa bir sürede bu ihtiyaçları karşılayabileceğimizi beklemiyorduk. Aslında, şu anda DIN'e göre kalite 9'u hatta düzenli ve uygun koşullar altında kalite 8' i yakalandı. Bu seviye, dişlilere ısıl işlem uygulanmadan önce gereklidir.

Takımların kesici uçları takılı biçimde ve DIN 3968'e göre bir ölçme protokolü ile teslim edilmesinin altındaki sebep budur. Bu kalite seviyelerine düzenli olarak çıkabilmek için tabii ki müteakip kesici uç döndürme/değiştirme işlemlerinde de temiz bir ortam ve vasıflı elemanlar gerekmektedir. Şu an endüstrideki yönelim, yüksek takım ömrü ve HSS takımların ihtiyaç duyduğu bileme ve yeniden kaplama gibi lojistik destek ihtiyacını ortadan kaldırması sebebiyle, yekpare HSS takımları değiştirilebilir kesici uçlu takımlarla değiştirmektir. Başlangıç olarak endüstriye, 3 modülden 9 modüle kadar tedarik edilebilir CoroMill 179 konseptinin tüm avantajlarını alma fırsatı sunar Bu konseptin uygulanmasıyla ortada büyük bir tasarruf potansiyeli vardır; pek çok durumda, mevcut çözümlerle kıyaslandığında, % 50 zaman tasarrufu elde edilebilir. Bazı durumlarda %80 tasarruf bile elde edilmiştir. Dahası bu sonuçlara daha düşük takım maliyetleriyle ulaşılmıştır ve değiştirilebilir kesici uç teknolojisine geçişi bir hayli avantajlı hale getirmiştir.

Pazarda yıllardır mevcut geleneksel konseptlerle kıyaslandığında verimliliği arttırıldı ve yeni bir kesici uç nesli ile takım ömrünü geliştirildi. Normal takım ömründeki iyileşme, yüksek verimlilikle birlikte, %30 - % 50 civarındadır. Temel olarak günümüzde sadece HSS kesicilerin tedarik edilebildiği, küçük dişlilerin azdırma ile frezelenmesinde, kazançlar daha da büyüktür. Bundan da önemlisi, bileme ve yeniden kaplamayla ilişkili pahalı ve ağır lojistik destek ihtiyacı elimine edilebilir. Yüksek verimlilik seviyesinde yüksek işleme esnekliği sağlayan ve standart ya da standart benzeri takımlama kullanarak masrafları azaltan yeni up-Gear and InvoMilling yöntemlere, küçük ve orta ölçekli üreticilerin büyük bir ilgisi vardır. Bu çözüm yollarının, çok sayıdaki makine dişlileri ve/veya dişlilerle entegre parça üreticilerinin ilgisini çekecektir. Bu yöntemler, bu tip dişli üretimini devrim niteliğinde kökten değiştirme potensiyeline sahiptir.

Dişli üretim endüstrisinin oldukça uzmanlaştığını ve hemen hemen hepsinin özel dişli profiller oluşturmakla alakalıdır. Sandvik bu tezgâhlara, tüm bu profillerin işlenmesi için, tüm takımlar mühendislik çözümü olacak şekilde, vasıtalar sunar. Bununla beraber, fiyatlandırma, tasarım ve üretim proseslerini hızlandıracak şekilde tasarımda standartlaşmaya gitmektedir. DIN'e göre azdırma frezeler için bazı standart profilli kesici uçlar takdim eder ve aynı zamanda disk kesicilerle kaba talaş işleme için de bazı standart kesici uçlar sunar. Mevcut ekipmanlar üzerindeki takımları değiştirildiğinde büyük kazançlar sağlandığı görülmüştür. Bazı durumlarda işleme süresi % 80 oranında azaldı. Bunun sonucu olarak daha fazla kapasiteye ihtiyaç duyan dişli üreticilerine yeni bir tezgâh almak yerine yeni bir takım sunulabilmektedir. Üretimdeki artış, daha uzun takım ömrü, bileme/yeniden kaplamanın ortadan kalkması ve kuru işleme imkânı gibi yeni teknolojinin avantajlarıyla, dişli frezeleme ile seri dişli üretimi pek çok şey kazanabilir. Kesme sıvısı olamadan işleme, birçok maliyeti ortadan kaldırdığından ve çevreyi operatörler için daha sağlıklı bir duruma getirdiğinden, çok olumlu bir şekilde karşılanmıştır. Diğer bir sebep te, kuru talaşların her zaman daha fazla hurda fiyatı anlamı taşımasıdır. HSS'den değiştirilebilir kesici uçlara daha geniş ölçeklerde geçilmemiş olmasının sebebi, böyle bir teknolojinin mevcut olmamasından kaynaklanmaktaydı.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.