Radyal frezeleme titanyum için çok uygun bir işleme metodudur. Bununla birlikte, büyük eksenel kesme derinlikleri kesme sıcaklığı üzerinde nispeten hafif etkiye sahip olup bu sebeple takım ömrünü olumsuz etkilemezken, büyük radyal kesme derinlikleri takım ömründe kayda değer azalmalara sebep olabilir. Bu sebeple, sık adımlı, eksenel temasın izin verdiği kadar ve yaklaşık %30 radyal temaslı uzun kenarlı frezeleme kesicileri uygulamak titanyumdan talaş kaldırmada en etkili yoldur. Sonuç olarak, uzun kenarlı frezeleme, pek çok titanyum parçanın cidarlarının kaba ve ince frezeleme işlemleri için uygun bir yöntemdir. Bu tip kesicilerin uzun helisel kenarları daha fazla miktarda radyal frezeleme ihtiva etmek için çok uygundur. Değiştirilebilir kesici uçlu, uzun kenarlı kesici, yekpare karbür kesicilerin sürekli taşlanmış kenarlarının ayna görüntüsü elde edilecek şekilde, kesici uç sıraları çoğaltılarak elde edilebilir. Tabandan itibaren kesicinin çevresi boyunca yükselen bir sıra oluşturmak için değiştirilebilir kesici uçların yerleştirilmesi, titanyumda kabul edilebilir işleme kapasitesi ve güvenlik elde etmek için, şimdiye kadar bazı sınırlamalar sergilemektedir. Etkili talaş tahliyesi için kanallar oluşturmak gereklidir ve bu, kesici üzerinde pozitif keskin kesici uçlardan etkin sıralar oluşturmayla kombinasyonda, değiştirilebilir kesici uçlu uzun kenarlı kesiciler için tehlikeler oluşturur. Titanyumun frezelenmesi için kesinlikle sabit kesici kenarlar esastır ve kaba talaş işlemlerinde en küçük hareket bile beklenmeyen aşınmaya sebep olup kesici kenarı riske atabilir. Titanyumda hafif bir takım aşınma göstergesi ve kenarda matlaşma daha sonra hızlı kırılmayla sonuçlanır. Özellikle birbirine yakın konumlanmış ardışık kesici uçların bir sırası boyunca kesici uçlar için eksenel destek elde etmek zordur ve bu kesici uç vidası üzerinde aşırı yüke sebep olabilir. Uzun kenarlı frezelemeyle üstün performans seviyeleri elde etmek için en iyi yol, kesici uç ile takım gövdesi arasında zarar görmemiş bir ara yüze sahip olmaktır. Kesici uç yuvası, özellikle eksenel ve dönel kuvvetlere karşı, kesin bir destekleme ve kilitleme etkisine sahip olmalıdır.

Yeni takım çözümleri

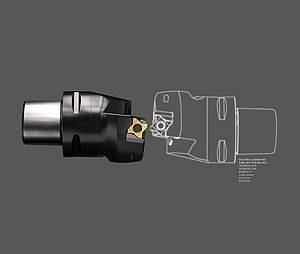

Geçmişteki bu bilgilerle, Sandvik Coromant'ın CoroMill® 690 uzun kenarlı frezeleme kesicisi (titanyum için alışılmış) için yenilikçi bir kesici uç tasarımına sahip olmak bir öncelik olmuştur. Kesici ucun hassas konumu sabit kilitlenmesi, yüksek talaş kaldırma kapasitesiyle geniş talaş kanalarının bir kombinasyonuna imkan sağlar. CoroMill 690 için kesici uçlar titanyumun ihtiyacı olan kesme etkisi için optimize edilmiştir ve kesici uç üretimindeki yeni gelişmelerin sonucudur. Bu, daha keskin, doğrudan preslenmiş kesici uçlar; hafif kesme etkisi, geniş temas, düşük güç ihtiyacı ve daha yüksek ilerleme kapasitesi sağlar. Dahası, geometri, daha uzun takım ömrü sunan bir kesme etkisiyle titanyumun radyal frezelenmesi için optimize edilmiştir. Bu geometri, havacılıktaki gövde parçaların tipik ihtiyaçlarında olduğu gibi, oyuklardaki büyük miktarlarda malzemenin kaba işlenmesi ve daha etkin kenar için daha güçlü ve daha güvenilir iş gücü imkanı sağlamıştır.

İki kesici uç ölçüsüyle, diş kapasitesi seçimi, daha sık kesici uç adımları özellikle ilerleme miktarlarıyla verimliliği artırmak için değişkenlik imkanı sağlarken, çeşitli operasyonlarda aynı çapı kullanma imkanı sunar. Bunun yanında, kesici uç seçenekleri, geniş optimizasyon imkanlarıyla tam yuvarlak radyal frezeleme kabiliyeti sağlar. CoroMill 690 uzun kenarlı kesicinin gelişimi kısmen, oyukların kaba işlenmesi için dalma frezeleme kabiliyetini ihtiva eden geniş bir uygulama alanıyla yerleşik bir parmak freze örneği olan CoroMill 316 uygulamalarından kazanılan deneyime dayanır. İlaveten bu aralık, yüksek emniyetle talaş kaldırma oranı temel öncelik olduğunda titanyum frezelemek için tam aralıkta bir değiştirilebilir kesici uçlu kesici kabiliyeti sağlar.

Kesme sıvısı kritiktir

Titanyum frezeleme, daha iyi işleme sonuçları, daha yüksek kalite için, uygulanan kesme sıvısına bağlıdır. Kullanılan sisteme bağlı olarak standart 70 bar' dan 100 bar' a kadar yüksek basınçlı kesme sıvısı uygulamasının belirgin avantajlar sağladığı görülmüştür. Ve günümüz tezgahların pek çoğunda yüksek basınçlı kesme sıvısı standart olduğundan bu, titanyum frezeleme optimizasyonu için, potansiyel bir kaynaktır. Yüksek basınçlı kesme sıvısı ısı dağılımını, talaş oluşumunu, kenarda sıvanma eğilimini, takım aşınmasını ve yüzey bütünlüğünü etkiler ve titanyumun işlenmesinde belirgin fark yaratır. Titanyumun kimyasal olarak reaktif olması sebebiyle işleme sırasında iş parçası malzemesinin kesici kenara kaynaklanma eğilimi takım ömrünü etkiler, talaşların yeniden kesilmesi ve sertleşmiş talaşlardan kaynaklanan talaş sıkışması söz konusu olur. Nozüllerden basınçla jet haline gelen kesme sıvısı, sıcaklık kontrolünde ve beraberindeki sonuçlar ile güvenirlik üzerinde kritik rol oynar. Takım nozülleri, kesme sıvısıyla hidrolik bir kama etkisi yaratacak şekilde, doğrudan kesici ucun işlenmiş yüzeyle temas eden kısmına hedeflenmiştir. Bu nozüller takımın ayarlanamayan parçası olduğundan, daha tutarlı ve güvenli bir işlemle sonuçlanacak şekilde, bir değişken optimize edilerek ayar ihtiyacı elimine edilmiştir. Titanyumun frezelemesine özgü olarak CoroMill 690, her bir kesici uç için yüksek basınçlı kesme sıvısı temin etmek maksadıyla kanallara ve deliklere sahiptir. Her bir uzun radyal kesici kenarı oluşturan çok sayıdaki uçla, kesme sıvısı nozülleri, operasyon için uyarlanmış yüksek basınç jetlerinden fayda sağlamak için konumlandırılabilir.

Kesicinin tüm eksenel derinlik kapasitesinin kullanılmadığı durumlarda nozüllerin yerine tapalar kullanılabilir ve böylece gereksiz jetler sebebiyle oluşabilecek kesme sıvısı israfından kaçınılabilir. Alın (uç) yüzeyindeki kesici uç nozülleri aynı zamanda, özelikle oyuklarda talaşların yeniden kesilmesini engellemek için, talaş tahliyesine yardımcı olacak şekilde konumlandırılır. Nozül ölçüsü, pompanın gerekli debiyi sağlamasını garanti edecek şekilde seçilmelidir. Yekpare karbür kesici takımlar, maliyet etkin olarak, 25mm'lik bir üst sınıra sahipken değiştirilebilir kesici uçlu frezeleme kesicileri takım çapında uygulanabilir olarak 12mm'lik bir alt sınıra sahiptir. Üst üste çakışan ortadaki alan için seçim, uygulamaya bağlıdır. Kaba talaş işlemleri için değiştirilebilir kesici uçlu kesici takımlar optimum çözüm iken ince talaş işlemleri için, taşlanmış bir kenara sahip yekpare karbür parmak freze genellikle en iyi çözümdür. Fakat bu orta alan için takımlama, takım modüleritesinin değiştirilebilir başlıklarla frezeleme kesicileri konsepti üzerinden oldukça farklı bir perspektif sağlaması sebebiyle, hali hazırda kaymıştır.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.