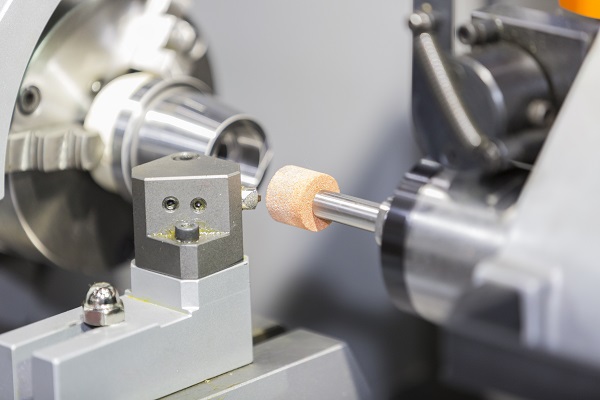

Rulmanların durumunu izlemek, yalnızca değiştirilme ihtiyacını tespit etmenin değil, aynı zamanda tüm makine veya sistemin durumu hakkında sonuç çıkarmanın bir yoludur. NSK´nın Durum İzleme Servisi´nin (CMS) faydalarını göstermek için, iki pratik örnek, taşlama makineleri kullanıcılarına neler sunulabileceğini vurgulamaktadır. Taşlama işleminde, taşlama iş milleri ve bileyleme başlığı sürücüleri çok düzgün bir şekilde ve hassasiyetle çalışmalıdır.

AIP + (Katma Değer Programı) kapsamında, NSK´nın Durum İzleme Servisi (CMS), makine çalışırken rulman gibi makine bileşenlerinin ne kadar sağlıklı çalıştığını belirleyen bir yöntemdir. Bu amaçla özel olarak tasarlanmış bir ölçüm sistemi, makine bileşenlerinin titreşimini, sıcaklığını ve devir sayısını kaydeder ve bunları gelişmiş yazılım ile analiz eder. Yazılım, rulmanların kullanım ömrünü değerlendirmek için kullanılan temel verileri oluşturur ve örneğin, yetersiz yağlama olup olmadığını veya ezik ya da hizalama hataları olup olmadığını gösterir. Bu veriler, toplam sistem veya işlemin durumu hakkında daha derin bir anlayış sağlar.

İşlemden elde edilen veriler, taşlama işleminde form hatalarının nedenlerini belirlemek (veya en azından daraltmak) için de kullanılabilir. NSK bu yöntemi Ingiltere fabrikasında kullanmıştır. Bu vakada, rulman yuvarlanma yollarının taşlanmasından sorumlu makinede form hataları meydana geliyordu. Birkaç onarım denemesinden ve olası arızalarla ilgili sonuçsuz kalan araştırmalardan sonra, rulmanların bir kusuru olması gerektiğinden şüphelenildi. Kesin bir çözüm bulmak isteyen NSK, CMS üzerinden bir durum analizi yapılmasına karar verdi.

Sürüş verilerini okuduktan ve bu tür rulman ve motor detayları gibi bir takım önemli faktörleri dikkate aldıktan sonra, yatakların değiştirilmesinden önce ve sonra ölçümler yapıldı. Analiz, ne iş milinin ne de bileyleme başlığının kullanılmasının form hatalarının sebebi olmadığını gösterdi. Bu sonuç; bakım personelini, iş milini sökmek için saatler harcamaktan kurtardı. Bunun yerine ekip, sorunun gerçek sebebini çok hızlı bir şekilde bulmuş ve bunun ardından yuvarlanma yolu formu veya yüzey düzlemesi ile ilgili herhangi bir sorun yaşanmamıştır.

Toplamda, etkilenen üretim hücrelerinin her biri için ilişkili üretim süreleri kaybı bir yana, iş milini sökmek ve potansiyel rulman arızalarını araştırmak için harcanacak olan üç iş günü kazanıldı. Sonuç olarak, bakım süresi ve atıl süredeki tasarruflar 13.080 € olarak hesaplandı.

İkinci bir örnekte, merkezsiz bir taşlama makinesinin kullanıcısı, işlemde form hatalarının meydana geldiğini tespit etti. Yerinde bakım teknisyenleri, iş mili montaj rulmanlarının bazılarında arızalar olduğundan şüphelendiler. Taşlama iş mili, sekiz farklı boyutta bir dizi farklı rulman tipi kullandığı için, NSK'nın CMS'si, bakım ekibinin hatalı rulmanları tanımlamasına ve probleme kalıcı bir çözüm bulmasına yardımcı olmak üzere kullanıldı.

Makine çalışırken bakımla ilgili anahtar verileri ölçtükten sonra, analiz iş mili rulmanlarının aslında form hatalarının sebebi olmadığını gösterdi. Sonuç olarak, bakım teknisyenleri hızlı bir şekilde diğer alanlara odaklanabildi ve kullanıcı, aksi takdirde zorunlu olarak iş milini sökeceği ve makinenin atıl kalacağı zamanları da ekleyince kaybedeceği iki günlük zamandan tasarruf etmiş oldu. Toplam tasarruf 33.600 € olarak hesaplandı.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.