Kompozit parçalar hafiflik kadar üstün malzeme özellikleri de sağlar. Bu sebeple, kompozit malzemelerin önemi sürekli olarak artmaktadır. Geçmişte elyaf donatılı plastikler (FRP) genel olarak havacılık ve uzay sektöründe kullanılmaktaydı. Ancak, verimlilik ve kaynak en uygun hale getirme ihtiyaçlarını karşılamak üzere günümüz otomotiv endüstrisinde de kullanımı artmaktadır. Yasalarca zorunlu kılınan yüksek verimlilik seviyeleri ve düşük CO2 salınımı gereksinimleri sebebiyle, hafif yapı malzemeleri kullanmak önemli hale gelmiştir. Bunun sebebi açıktır: Daha hafif araçlar daha az enerji tüketirler. Bu da, daha az yakıt demektir. 2030 otomotiv hedeflerine ulaşmak amacıyla, araç üreticilerinin, elektrikli aktarma mekanizması ve batarya kaynaklı araç ağırlık artışlarını telafi edebilmek için, hafif ağırlıklı malzeme kullanım oranını %30'dan %70 seviyelerine çıkarması zorunlu hale gelmiştir. Bunu doğrular nitelikte bir çalışma da, McKinsey & Company yönetim danışmanları tarafından yapılmıştır. Bu çalışmaya gore, otomotiv yan sanayisi ve tesis mühendisliği sektörleri, yıllık cirolarında yüksek dayanılırlıklı çelik, alüminyum ve karbon fiber ile güçlendirilmiş plastikten (CFRP) oluşan hafif yapılı malzemelerinde ani artışlar göreceklerdir. Hammadde fiyatlarına bağlı olarak bu cironun 2030 yılına kadar 70 milyar Avro'dan 300 milyar Avro'nun üzerine çıkması beklenmektedir[1]. Bu büyümedeki artışın %5'inin sadece elyaf bileşimi malzemeleri kullanılmasından kaynaklanacağı tahmin edilmektedir[2].

Yüksek dayanırlığa karşın düşük ağırlık oranı sayesinde, elyaf bileşimiler otomotiv endüstrisi uygulamaları için idealdir. Çelik yerine, güçlendirilmiş plastik (CFRP) kullanımı ile parça ağırlıkları %30 seviyelerinde düşürülebilmektedir. Otomotiv sektöründe bu malzemelerin kullanımının artması üretim hacimlerini de arttırmaktadır. Dolayısıyla, RTM ve kürleme gibi üretim süreçlerindeki otomasyon seviyesinin geliştirilme ihtiyacı oluşmaktadır. Tekrar üretilebilirlik ve kaliteyi garanti edebilmek amacıyla üretim sürecini izleyen kavite (kalıp içi) basınç sensörlerinin kullanımı da daha yoğun hale gelmektedir. Bu sensörler, güçlendirilmiş plastik (CFRP) parça imalatçılarına süreci en uygun hale getirme, hatalı parçayı yakalama, hatta tamamen önleme konularında destek olmaktadır.

Otomotiv Endüstrisinde Kalite Güvence

Yüksek basınçlı RTM (HP-RTM) yöntemiyle motor kapağı üretimi kalite takibinin önemini açık bir şekilde göstermektedir. Çevrim sürelerini düşürmek için bu süreçte çok hızlı kürlenen reçineler kullanılmaktadır. Ancak, bu aynı zamanda kalıba daha hızlı, dolayısıyla, daha yüksek basınçta enjeksiyon yapılması anlamına gelmektedir. Kalıp içerisindeki basınç seviyeleri, 150 Bar'a kadar çıkabilmektedir.

Bir motor kapağı araç içerisinde diğer bileşenlere kıyasla büyük ve ağır bir parçadır. Bu sebeple, hafif malzemeler ile üretilerek ağırlık azaltılması için önemli bir potansiyel barındırmaktadır. Motor kapaklarının yüzey kalitesi, A-Sınıfı olarak kategorize edilmektedir. Bu durum, hiçbir kusurun veya girintinin kabul edilmediği, oldukça zorlayıcı gereksinimleri de beraberinde getirmektedir. Kavite basınç sensörleri ile süreçin izlenmesi, oluşan hataların üretim esnasında belirlenmesine imkan vermekte ve bu sayede hatalı parçalar üzerinde, ekstra işlem yapılmasına ihtiyaç bırakmamaktadır. Motor kapağı üretiminde ve malzemesindeki yüksek maliyetler de hataların erken bir safhada belirlenmesini önemli kılmaktadır. Bu hedefe, süreç görüntüleme sistemleri sayesinde ulaşılabilmektedir. Bu amaçla, Kistler, sensor, bağlantı teknolojisi ve görüntüleme sisteminden (ComoNeo) oluşan toplam ölçüm zincirini sunmaktadır.

Kavite Basıncı Ölçümleri HP-RTM Süreçinde Kalite Kontrolünü Garanti Eder

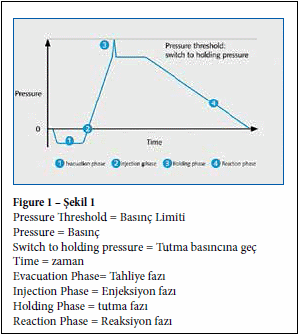

ComoNeo süreç görüntüleme sisteminin görselleştirdiği ve üzerinde değerlendirme yaptığı basınç eğrisi, süreci en uygun hale getirme ve üretimin izlenmesinde kritik bir öneme sahiptir. Karakteristik süreç fazları (tahliye, enjeksiyon ve kürleme gibi), basınç eğrisi üzerinde çok açık bir şekilde görünür hale gelmektedir (Şekil 1). Basınç eğrisindeki sapmalar motor kapağındaki hataları işaret etmektedir. Basınç sinyalinin algılanıp kayıt edilmesi, aynı zamanda üretilen parçaların takip edilebilir olmasını da sağlamaktadır. Tüm bu sebeplerden dolayı, basınç eğrisi üretimi en uygun hale getirme ve kalite güvencesi için değerlendirilmesi, zaruri bir araç haline gelmiştir.

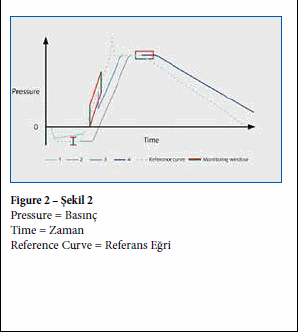

Kalıptaki gazın boşaltımı, sürecin ilk fazını oluşturur. Vakum seviyesi ve kararlılığı, motor kapağının hava kabarcıkları olmadan üretilmesini sağlayan kilit faktörlerdendir. Vakum seviyesinin çok düşük veya kararsız olması, kalıbın yalıtımının yetersiz olduğunu göstermektedir. Bu durum, kalıpta yüksek oranda hava kalmasına sebep olur. Bu da, büyük olasılıkla bitmiş ürün içerisinde hava kalmasına neden olacaktir. Kalıptaki gazın yetersiz tahliyesi, kavite basınç eğrisi sayesinde yakalanabilir. Uygun değerlendirme penceresinin kavite basınç eğrisi üzerine yerleştirilmesiyle bu sorun otomatik olarak, henüz parça düşük kalite ile üretilmeden, tespit edilecek ve enjeksiyon başlangıcında süreç durdurulabilecektir. Kazanım: red parçalardan kaynaklanan yüksek malzeme maliyetleri ve zarar önlenmiş olacaktır. (bkz. Şekil 2, eğri 1)

Sürecin ikinci fazı, reçine sertleştirici karışımı zerketmek ve önkalıba emdirilmesidir. Reçine sensör pozisyonuna ulaşır ulaşmaz, kavite basıncı sürekli olarak artmaya başlar. Bu, önkalıbın emdirilmesi esnasında, reçinenin yenmesi gereken akış direncindeki sabit artışı ayrıntılarıyla planlar. Enjeksiyon fazında oluşan basınç sinyalindeki bu artış, önkalıbın geçirgenliğine bağlıdır. Bu sebeple, basıncın eğimindeki sapmalar önkalıbın içeriği, her tabakanın oryantasyonu veya kalıptaki yabancı maddelerden kaynaklı durumları işaret etmektedir. Burada da özel izleme pencereleri, referans basınç artışı ile karşılaştırma ve uyumluluk kontrolü imkanı sağlamaktadır (Şekil 2, Eğri 2 ve 3). Eğer değerlendirme sonuçları, karıştırma ünitesine kadar geriye dönük olarak izlenirse hatalı bir peformun önlenmesi adına, referans eğriden sapmalar yeterince küçük olana kadar enjeksiyon basıncı yeniden düzenlenebilir.

Üçüncü fazda, kalıbın tümüne enjeksiyonun ulaşması durumunda, basınç eğrisinin eğimi enjeksiyonun bitiminde dramatik bir şekilde artar. Basınçtaki ani artış, kalıpta açılmaya yol açabilir, çünkü genelde parçalar büyüktür ve reçine sıkıştırılamaz bir yapıdadır. Bu durum üretilen parçanın et kalınlığının fazla olmasına, en kötü senaryoda ise reçinenin kalıbın dışına çıkmasına yol açabilir. Çözüm olarak, basınç grafiğinde belirlenecek bir limitleme ile basınçtaki bu artış hızlı bir şekilde algılanıp karıştırma pompasına yüksek enjeksiyon basıncından düşük tutma basıncına geçişi kontrol eden bir anahtar devresi kontrol edilebilir.

HP-RTM süreçinin dördüncü ve sonuncu fazı temel olarak reçine sertleştirme sisteminin kürlenmesinden oluşmaktadır. Bu noktada, kavite basıncı çevrimsel, bazı durumlarda yüksek seviyede, dalgalanmalara maruz kalmaktadır. Bu değişim büyük oranda reçine ve kürleme karakteristiği ile ilişkilidir. Diğer taraftan, genel olarak, kalıp içi basıncındaki keskin ve ani düşüş reçine hacminde oluşan küçülmeden kaynaklanmaktadır. Bu kırılmanın zamanlaması kullanılan reçine ile kuvvetli bir ilişkiye sahiptir ve reçine sisteminde doğru karışımın elde edilmesi yönünde değerlendirme yapılmasını mümkün kılmaktadır. Bu sebeple de ürün kalitesi ve tekrar edilebilir bir üretim için de kilit bir önem teşkil etmektedir. Bu kırılma, değerlendirme penceresi yardımıyla takip edilebilmektedir (Şekil 2, Eğri 4).

Özet

Kavite basıncına dayalı, süreci entegre üretim izleme ve görüntüleme sistemleri, kabul edilmeyen parçaların en erken aşamada tespit edilmesini sağlar ve bu sayede yalın üretim ve otomasyona da uygun koşullar oluşturur. Bu tipte bir izleme, aynı zamanda üretim sürecinin kısa bir süre içerisinde optimize edilmesine de yardımcı olmaktadır. Simülasyon sonuçlarının doğrulanması, kalıp tasarımı ve en uygun süreç ayarlarının yapılması bu optimizasyona örnek gösterilebilir. Buna ek olarak, kalite testi üretilen her parçada yapılabilmekte ve bu veri her çevrimde otomatik olarak dokümante edilebilmektedir. Sonuç olarak, sürece entegre üretim takibi sayesinde maliyet verimliliği geliştirilebilmekte ve kalite garanti altına alınabilmektedir. Özellikle otomotiv sektöründe hafif komponentler üretmek isteyen imalatçılar da önerilen bu sistemin faydalarından yararlanmaktadırlar.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.