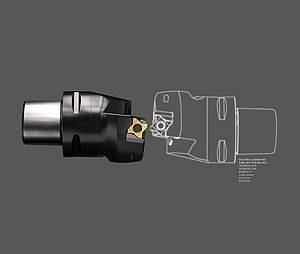

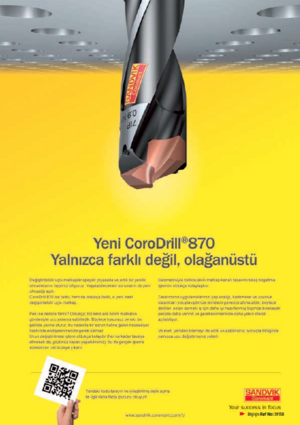

Yüksek basınçlı soğutma sıvısı (HPC) destekli tornalama ve frezeleme işlemlerinin sağladığı birçok avantaj tezgah takımı tasarımcılarının pazara sundukları en son CNC modellerinde HPC sunucu sistemlerini entegre etmelerine neden olmuştur. Bu eğilim soğutma sıvısının metal işlemedeki rolünün yeniden değerlendirilmesi anlamına gelmektedir. Yakın bir zamana kadar, birçok atölye soğutucu sıvıyı geleneksel yoldan kullanıyordu; bir boru aracılığı ile işlem alanına yönlendiren sıvı ile burayı soğtucuya boğmak. Ancak, HPC’nin tatbik edilme yöntemindeki değişiklik yeni işleme yaklaşımlarının meydana getirdiği avantajları ortaya çıkartıyor. Soğutucu Sıvı Jetleri İşleme alanına soğutucuyu akıtmak yada bu bölgeyi soğutucuya boğmak artık rekabetçi olmak ve sipariş almak için yeterli olamıyor. Şayet soğutucu etkin bir biçimde tatbik edilecekse ve modern makine ile işlemede fark yaratacaksa doğru bir şekilde basınçlı jetler halinde yeterli hacimde ve doğru yönde aktarılmalıdır. HPC uygulaması ısının daha iyi dağıtılması, iyileştirilmiş talaş oluşumu ve boşaltımı, bıçak ağzında işlenen parçanın daha az sıvanması ve daha iyi yüzey bütünlüğü gibi birçok alanda belirgin farklılık yaratır. Sonuç olarak atölyenin rekabet etme gücünü artırıcı unsurlardan üretkenlik, alet ömrü, talaş kontrolü ve parça kalitesi tümüyle yükseltilir. Paslanmaz çelik ve düşük karbonlu çelik gibi sıradan malzemelerin işlenmesinde HPC performansı artırabilir ancak titanyum alaşımları ve ısı dirençli super alaşımlar (HRSA) gibi daha zahmetli malzemelerin işlenmesi sırasında HPC uygulaması farkedilebilir etkisini gösterir. Jetbreak HPC sisteminin ilk örneği Sandvik Coromant tarafından 1980’ler ve 1990’larda geliştirildi. Araştırmalar neticesinde, isabetli bir biçimde yönlendirilen 100 ila 1000 bar seviyesinde basınçlı soğutucu sıvı jetleri daha iyi işleme ve talaş kontrolü için işleme tezgahlarındaki kesici aletlerin bir parçası olmuştu. Soğutucu jeti talaş ve bıçak arasında bir sıvı yastığı oluruyordu. Temas uzunluğu işleme bölgesindeki sıcaklık azaltılarak kısaltılabiliyordu. Bir başka ilginç sonuç ise talaş oluşumunun etkilenmesi, talaş kontrolünün iyileştirilip bazı durumlarda talaş kırılmasına bile neden olabilimesiydi. Jetbreak zayıf işleme ve/veya sorun yaratan talaşlı malzemeleri içeren sınırlı sayıda özel uygulama için ideal çözüm oldu. Soğutucu basıncının dağılımı ve soğutucu nozül boyutu hakkında çok şey öğrenildi. Örneğin, jet verisini değiştirerek değişken talaş oluşturucu yaratılmış ve talaş teller arzu edilen yöne yönlendirilmiş ve hatta talaş uzunluklarını belirlemek mümkün olmuştur. Bugün birçok CNC tezgahı standart olarak 70 ila 100 bar arasında basınçla soğutucu sunabilir. Bu, sıradan işlemler için kullanılan işleme tezgahlarında, tornalama merkezlerinde, dikey tornalarda ve çok işlevli makinelerde performansı artırmak için yeterlidir. HPC işlemeyi daha da iyileştirmek için modüler takımlar proses optimizasyonu için gerekli altyapıyı oluşturur. Böylelikle makine duruşlarını minimize eden hızlı alet değişimi garantilenir ve makineden kesim noktasına soğutucu sıvı bağlantıları ile kaynak güvence altına alınır.Modüler hızlı alet değişim sistemi Coromant Capto, Jetbreak gelişimi içinbir platform haline geldi. Bugün de HPC tornayla işlemede yeni standart olan CoroTurn HP’nin temelini oluşturur. Coromant Capto HPC iletimi için dahili kaynağa sahip olduğu için idealdir. Yerleki ISO standardı haline geldiği gibi birçok CNC makinesinde de opsiyonel olarak sunulmaktadır. CoroTurn HP katmanlı paralel akışa sahip hassas olarak hedeflenmiş soğutucu sıvı jetlerini sağlamak için gerekli donanıma sahiptir. Kesim noktasına yakın bir konumda monte edilmiş nozüller, hasas olarak planlanmış yüksek hızlı sıvı jeti talaşı insert yüzünden uzaklaştırır, talaşı soğuturak kolay boşaltım için daha küçük parçalara kırılmalarını sağlar. Tornalama Standart nozül boyutu 1 mm olup, özel optimizasyon için 0,6 ila 1,2 mm boyut aralığında nozüller de mevcuttur. Aralarında çelik, paslanmaz çelik, alüminyum, titanyum ve HRSA’nın da bulunduğu malzemelerin yüzey taşlamasında 10 bar gibi düşük basınç seviyesinde bile fayda sağlandığına şahit olunmuştur. Daha iyi talaş kontrolünün sağladığı daha yüksek güvelikten ayrı olarak HPC daha hızlı kesici potansiyelini beraberinde getirebilir. Alet ömrü de %50 düzeyinde artabilir. Kesim bölgesindeki ısı ve ilgili alet aşınması birçok durumda kesme hızından etkilenir. Ancak, titanyumun işlendiği durumlarda kesim hızının işlenebilirlik çerçevesinin dışında bir seviyeye artırımlası alet ömrünü dramatik olarak azaltır. Eğer besleme aynı oranda artırılırsa alet ömründe daha az bir kısalma olur. Bu durum beslemeyi iyileştirilmiş metal kesme hızı için alet ömründe düşük etkiye sahip cazip bir yöntem yapar. Ancak, yüksek besleme özellikle zahmet isteyen malzemelerin işlenmesi sırasında karşılaşılan yüksek kesim kuvvetinin talaş kontrolünü olumsuz etkilediği için her zaman için bir seçenek değildir. Bu, HPC’nin soğutma etkisinin normal şartlarda görülen sıcaklık artışları ve alet ömründe kayıplara neden olmadan daha yüksek hızda kesim aracılığıyla performansı artırdığı noktadır. Ayrıca, HPC sayesinde daha yüksek beslemeye rağmen kesme kuvvetleri de artmaz. ISO S sınıfı malzemeler için aynı kesme uzunluğu korunurken kesme hızında %20 düzeyinde artış sağlanır. Yüzey Bütünlüğü Parça yüzey bütünlüğündeki değişiklikler işleme esnasındaki ısı ve oluşan kuvvetlerden etkilenir. Soğutma sıvısı ısının kontröl altına alınmasında kendisine düşen görevi yapar ve dolayısıyla HPC’nin daha güvenilir yüzey çözümü sunduğu kanıtlanmıştır. Alet nozülleri insertin işlenen yüzeyle temas ettiği noktaya doğrudan hedeflenmiştir. CoroTurn HP nozülleri doğru olarak set edilmiş ve ayarlanamayan yapıya sahip oldukları için değişkenlerin büyük bir bölümü elenir. Bu durum daha güvenli ve istikrarlı işleme sağlar. Frezeleme HPC yaklaşımı frezeleme uygulamaları için de oldukça uygundur. Içerisinden soğutucu sıvı geçen frezeleme kesicileri alet tipi ve uygulamaya bağlı olarak konumlandırılmış ve yönlendirilmiş nozüllere sahiptir. Soğutucu sıvıyı 70 bar civarında bir basınçta sağlamak üzere kanallar takım tezgahı veya harici pompaya bağlıdır. Bu kaynak günümüzde yaygın olarak mevcuttur ve Jetbreak gibi özel uygulamalarda olduğu kadar yüksek olmasa da performans ve sonuçlarda yeterince gelişme kaydeder. HPC işleme özellikleri için gerekli donanıma sahip CoroMi l l 690 uzun kenar freze kesicisi titanyum alaşımların işlenmesi için geliştirilmiştir. Uzun radyal kenarlarını oluşturan birçok girintiye sahiptir. Soğutucu sıvı nozüllleri her bir girinti için yüksek basınçlı jetlerin faydalarını sağlamak üzere konumlandırılmıştır. Kesicinin bütün eksensel özelliğinin kullanılmadığı durumlarda, soğutucu sıvı basıncını gereksiz jetlerle boşuna harcamamak için tıkaçlar kullanılabilinir. Uç yüzey girintilerindeki nozüller talaş boşaltımına destek olacak şekilde konumlandırılmıştır ve özellikle de oyuklarda talaşların yeniden kesilmesini önlerler. Titanyum kimyasal açıdan reaktif olduğundan işleme zarfında işlenen parçanın kesici kenara kaynama ihtimali bulunur. Bu durum özellikle talaşın yeniden kesilmesine ve sert talaşların sıkışmasına yol açtığı için alet ömrünü kısaltır. HPC, titanyum gibi bulaşabilen malzemeleri işlerken bu soruna karşı bir çözüm oluşturur. Firmanın müşterileri kesiciye HPC uygulamak için soğutucu akış hızını, makine basıncını, kesme verisi, eksensel kesme derinliğini ve alet özelliklerini girebildikleri özel bir hesap makinesini kullanabilirler. Bu hesap makinesi nozül büyüklüğünde olup HPC etkilerini optimize eder; akış gereksinimlerini azaltırken seçili deliklerden yüksek basınçlı akışı korur. İşlenmesi zahmetli malzemelerde talaş oluşumunu kontrol etme ve kesme özelliklerini iyileştirerek uygulamalarda daha uzun alet ömrü sağlayan HPC’nin önemli bir rol üstlendiği bir diğer alan delik açma işlemleridir. Delme çubuklarıyla göreceli büyük, derin delikler açarken aletin ön ve arka yüzünde modüler keskiler avantaj sağlayabilir. Kelepçelenmiş çubukta bulunan ufak kesici kafayı değiştirebilme imkanı tek bir yapılandırma ile farklı kesim yapabilme esnekliği sağlar. HPC donanımına sahip CoroTurn SL sönümlü delme çubuklarını çubuk çapının 10 kat büyüklüğünde delikler açmaya yarayan dişli kilitleme kafaları ile birleştirir. Optimizasyon Yüksek basınçla işleme uygulaması diğer uygulama faktörlerinden kaynaklanan noksanları kapatma yöntemi olarak görülmemelidir. Söz konusu noksanlar uygunsuz insert kullanımı ve kesme verisinin yanlışlığı veya dengesizliği olabilir. HPC, işlemler doğru olarak belirlendiği zaman bir iyileştiricidir. Bu yöntem, tornalama ve frezelemede daha kısa döngü zamanlarına, iyileştirilmiş parça kalitesine, tutarlılığa ve daha yüksek işleme güvenilirliğine yol açar.

Metal işlemede HPC'nin (Yüksek Basınçlı Soğutma Sıvısı) önemi

HPC, işlemler doğru olarak belirlendiği zaman bir iyileştiricidir. Bu yöntem, tornalama ve frezelemede daha kısa döngü zamanlarına, iyileştirilmiş parça kalitesine, tutarlılığa ve daha yüksek işleme güvenilirliğine yol açar.

- Tedarikçi Sandvik Endüstriyel Mamüller San. Ve Ticaret A.S.

- Mayıs 16, 2011

- 53337 Görüntüleme

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.