İş parçası malzemeleri ISO P sınıflandırması, genellikle çelik olarak adlandırılan metalleri içerir. Çelik, havacılık uygulamalarında kullanılan ısıya dayanıklı havacılık alaşımları gibi malzemeler kadar belirgin işleme zorluklarına yol açmasa da çelik alaşımları ve demir, tüm endüstrilerde en geniş çapta kullanılan iş parçası malzemeleridir. Bu geniş çaplı kullanım, çeşitli metal işleme performansı sorunları açığa çıkaran farklı fiziksel özelliklerdeki çok sayıda çelik alaşımın geliştirilmesini sağlamıştır. Yüksek hacimli üretim taleplerinden doğan ekonomik etkenlere ek olarak bu sorunlar, parça üreticilerinin yanı sıra tezgah üreticileri için de ISO P sınıfı çeliklerin işlenmesini zorlaştırır.

ISO sistemi

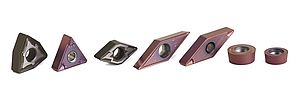

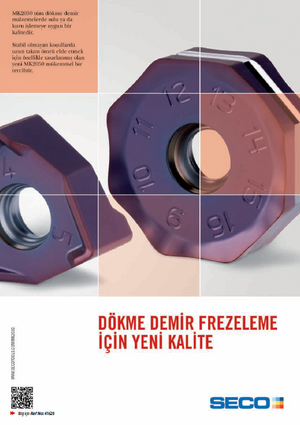

ISO metal işleme iş parçası malzemeleri sınıflandırması altı kategoriye ayrılır. K grubu, dökme demirler içindir. Nikel ve titanyum bazlı alaşımlar da dahil olmak üzere, ısıya dayanıklı süper alaşımlar S grubundadır. H grubundaki malzemelerin ayırt edici özellikleri sertlikleridir ve bu grup temel olarak 45-65 HRc'ye kadar sertleştirilmiş çelikleri içerir. Paslanmaz çelikler (krom içeriği yüzde 12'den fazla olan alaşımlar) M grubunu oluşturur. N kategorisi, başta alüminyum olmak üzere bakır ve pirinç metalleri (demir içermeyen metaller) kapsar. Son olarak P sınıflandırması, 400 HB'ye kadar sertleştirilmiş alaşımlar ve krom içeriği yüzde 12 ve altı olan paslanmaz çelikler de dahil olmak üzere, alaşımsız, az alaşımlı ve çok alaşımlı çelikleri içerir. Bazı uzun talaşlı dövülebilir demirler de ISO P grubunun bir parçasıdır.

Sınıflandırmalar genellikle değişik malzemelerin baskın fiziksel özelliklerini temel alır. Bu özellikler temel olarak malzemenin işlemeye nasıl tepki verdiğini ve buna karşılık malzemenin de kesmeyi nasıl etkilediğini belirler. K grubu malzemelerin ayırt edici özelliği aşındırıcı olmalarıdır ve bu nedenle uçların ve takımların aşınmasını hızlandırırlar. S grubundaki ısıya dayanıklı süper alaşımlar genellikle düşük termal iletkenliğe sahiptir. Bu da kesme alanında ısı yoğunluğuna neden olarak kesme takımlarını deforme edebilir. M grubu malzemeler, kesilme prosesinde iş malzemesi deforme oldukça iş malzemesinin sertleşmesi anlamına gelen gerinme sertleşmesiyle bilinir. Artan kesme basıncı ve ısı oluşumu, çentik aşınması ve diğer sorunlara neden olabilir. N kategorisindeki metaller kesici uca yapışma eğilimi gösterir. Bu da kenarda talaş birikimine, kötü yüzey kalitesine ve kesici ucun kırılmasına yol açar.

Yukarıda belirtilen beş ISO grubunun her biri aşağı yukarı baskın bir belirgin fiziksel özelliğe sahip olduğundan kesici takımlar, ilgili özelliğin kesici uçtaki olumsuz etkisini yok etmek için bir dereceye kadar geliştirilebilir. Örneğin, H grubundaki malzemeleri kesmek için kullanılan takımlar kuvvete yönelikken, N kategorisindeki metalleri kesmek için geliştiren takımlar keskindir ve yapışma olasılığını azaltan talaş akışını sağlayacak şekilde tasarlanmıştır.

Ancak, ISO P grubundaki iş parçası malzemeleri daha karmaşık zorluklar açığa çıkarır. Genellikle çelikler ve özellikle büyük değişiklikler gösteren çelik alaşımlar, aşırı derecede olmasa da, kesici takımları etkileyen özelliklerin birkaçına, hatta tamamına sahip olabilir. Bu, takım geliştirme açısından birçok durumda bir ikilem yaratabilir. Örneğin, az alaşımlı çeliğin yapışma eğilimini önlemek için geliştirilmiş keskin kenarlı bir takım, bir başka çelik bileşiminin aşındırıcı özelliklerine dayanamayabilir. Ayrıca, özel çelik alaşımlarının gelişimi, üreticiler müşterilerinin parçalarının özel performans taleplerini karşılayan malzemeler aradıkça durmaksızın devam etmektedir.

Metal kesmenin anlaşılması

Demir alaşımları işlerken takım performansı özellikleri arasında verimli bir denge bulmak ip üstünde yürümek gibidir. Bu dengenin tutturulması, metal kesmenin doğasını ve iş parçası malzemesi ile kesici uç arasındaki etkileşimi anlamayı gerektirir.

Metal kesme bıçakla kesmek gibi bir kesme prosesi değildir. Metal kesme prosesi, iş parçası malzemesi deforme olup talaş biçiminde makaslama yaparak (Shear) iş parçası malzemesine basınç uygulamayı gerektirir. Makaslama işlemine birçok yan etki eşlik eder. Malzemeyi etkili bir şekilde deforme edebilmek için gereken mekanik kuvvetler çok büyük basınç ve 800-900˚C değerine varan ısı oluşturur. Kesintiye uğrayan işleme prosesleri veya sert yabancı maddeler içeren iş parçaları kesici takımı etkiye maruz bırakabilir. Mekanik etkenlerin ötesinde yüksek seviyede ısı ve basınç, kesici uç ile iş parçası malzemesi arasında kimyasal tepkimeleri katalize ederek yayılma veya oyuk biçiminde kimyasal aşınmaya neden olabilir. Son olarak, metal kesme yüksek seviyede sürtünmeye neden olur. Talaş oluşup takıma sürtündükçe sürtünme ve tribolojik etki olarak bilinen durumu oluşturur. Triboloji, belirli sıcaklıkta ve basınçta birbirine temas eden iki yüzeyi inceleyip yüzeylerin birbirini ne derecede değiştirdiğini belirleyen bilim dalıdır. Tüm bu kuvvetler ve etkileşimler çeşitli sonuçlar ortaya koyar. Bunlardan belki de en önemlisi ucun aşınmasıdır.

Farklı çelikler, farklı takımlar

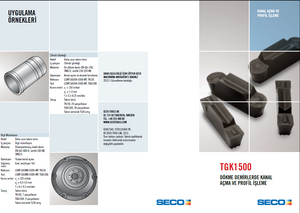

Çelik iş parçalarında işlemenin etkileri, çelik alaşımını bileşimine ve üretim prosesine göre çeşitlilik gösterir. Örneğin, karbon içeriği yüzde 0.25'ten düşük olan alaşımsız çelikler, etkilere ve kırılmalara karşı güç ve direnç gerektiren otomobil aksları gibi uygulamalar için geliştirilmiştir. Bu haddelenmiş veya dövme alaşımlar, kırılması zor ve kesici ucun yüzeyine sürtünerek oyuklar, hatta yapışma sorunlarına neden olan talaşlar üretir. Bu bileşenler için kesme takımları, iş parçası malzemelerini daha etkili bir şekilde makaslama amacıyla keskin kenarlı olarak tasarlanmıştır ve ayrıca kimyasal aşınmaya karşı kaplamalıdır ve kesme yüzeyinde kayganlık sağlar.

Diğer taraftan, alaşım içeriği yüzde 5'in üzerinde olan manganez gibi elementler içeren yüksek alaşımlı çelikler, hidrolik bileşenler ve tezgah parçaları gibi aşınma direnci ve sağlamlık gerektiren bileşenlerde kullanım için sertleştirilebilir. Üretilen talaşlar genellikle kolayca biçimlenip kırılır, ancak bu alaşımları işleyen takımlar yüksek basınca ve yüksek sıcaklıklara maruz kalır. Dökme veya dövme yoluyla işlenmemiş iş parçası üretilirse pürüzlü bir yüzey ve kalıptaki olası yabancı maddeler, hem sağlam hem de aşınmaya karşı dirençli kesici uçlar gerektirir.

Ekonomik etkenler

Geleneksel olarak işlemenin hedefi daha hızlı bir şekilde daha çok parça üretmektir. Bu yüzden mümkün olan en agresif kesme parametrelerinin uygulanması gerekir. Ancak diğer sorunlar bu basit hedefi değiştirir. Ekonomik etkenler kesme parametrelerinin seçiminde büyük rol oynayabilir. Lüks alaşımlardan üretilen havacılık parçaları gibi parçalar genellikle görece az miktarda üretilir. Üreticiler, proses güvenilirliğini en üst düzeye çıkarmak ve pahalı iş parçası malzemeleri ile halihazırda harcanan değerli üretim zamanını korumak için hedeflenen bir hızda işleme yaparlar. Bunun sonucunda gelişmiş iş parçası malzemeleriyle uygulanan hızlar ve ilerlemeler genellikle verimlidir, ancak aşırıya kaçmaz. Çelik bileşenlerini işlemeye yaklaşım genellikle farklıdır. Birçok çelik parçası daha az pahalı iş parçası malzemelerinden işlenen görece basit parçaların ekonomik getirisini en üst düzeye çıkarmak için yüksek hacimlerde ve mümkün oldukça hızlı bir şekilde üretilir. Daha yüksek verimliliğin tipik bir yolu olan daha yüksek kesme hızları, yüksek kesme sıcaklıklarında gücünü koruyabilen kesici uçalt tabakaları gerektirir. Büyüyen çelik alaşımı seçiminin ışığında, üreticiler veya atölyeler için belirli bir uygulamaya en uygun takım kalitesini ve geometrisini bulmak amacıyla kesme takımı üreticilerine danışmak bir gereklilik haline gelebilir. Devam eden takım gelişimi, çelik alaşımların ortaya çıkardığı birden çok sorunla baş edebilen takımların üretimini hedeflemektedir. Üreticiler daha keskin, ama aynı zamanda daha güçlü olan, ısı, basınç, kimyasallar ve aşınmanın yarattığı yapışma mekanizmalarıyla başa çıkmak için tasarlanan kaplama ve geometrilere sahip takımlar aramaktadır.

Çevresel etkenler

Çelik malzemeler için işleme parametrelerinin seçimini de etkileyen görece yeni bir etkendir. Birçok üretici artık çevresel açıdan duyarlı veya "yeşil" işleme girişimlerini takip etmektedir. Bunlara enerji tüketimini azaltma ve işleme prosesinde ortaya çıkan atıkları en aza indirme dahildir. Teknolojik işleme zorlukları, lüks metaller işlenirken en öncelikli sorun olsa bile, çelik işleme proseslerinde çevresel kaygılar artmaktadır.

Enerji tüketimini düşürmenin bir yolu kesme hızlarını düşürmektir. Birçok durumda üreticiler, ilerleme oranını ve kesme derinliğini orantılı olarak artırarak verimliliği koruyabilir. Enerji tasarrufuna ek olarak bu tür stratejiler, takım ömrünün uzamasını da sağlayabilir. Böylece aynı sayıda parça üretmek için daha az kesme kenarı ve "kullan at" uçları tüketen işlemelerden atık akışı azalır. Daha düşük kesme hızlarının kullanımı da daha az ısı oluşturarak metal işleme prosesinin istenmeyen atıklarından metal işleme soğutma sıvısına olan talebi azaltabilir.

Sonuç

ISO P sınıfı çelikler, çok tanındıkları ve sıradan parçalarda geniş çapta kullanıldıkları algısından dolayı, alaşım işlemede genellikle yoğun ilgi görmez ve çoğunlukla analiz edilmez. Ancak, üreticiler çeliklerin işlenmesinde dikkatli takım seçimiyle üstesinden gelinebilecek birden fazla işleme zorluğu olduğunu anladıkları zaman yüksek parça hacimleri, işleme verimliliğinde karlılık ve hatta çevrenin korunmasına kayda değer katkılarda bulunan küçük gelişmeler dahi yapabilir.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.

Endüstri-Dünyası’nın amacı; endüstriyel mühendisliğine dünyanın her yerinde üretilip Türkiye pazarına sunulan yeni ürünler ve hizmetler ile ilgili bilgi vermektir. Eğer siz de firmanızın yeni ürünlerinin Endüstri Dünyası’nda yer almasını istiyorsanız lütfen teknik basın bültenlerinizi editörlerimize gönderin.